مجموع: تومان 364.100.000

بهترین دستگاههای لیزر فایبر در ایران (راهنمای خرید ۱۴۰۴)

دستگاههای لیزر فایبر در سالهای اخیر به یکی از پرکاربردترین تجهیزات صنعتی در ایران تبدیل شدهاند. این دستگاهها برای حکاکی، برش و مارکینگ فلزات و غیرفلزات استفاده میشوند و دقت […]

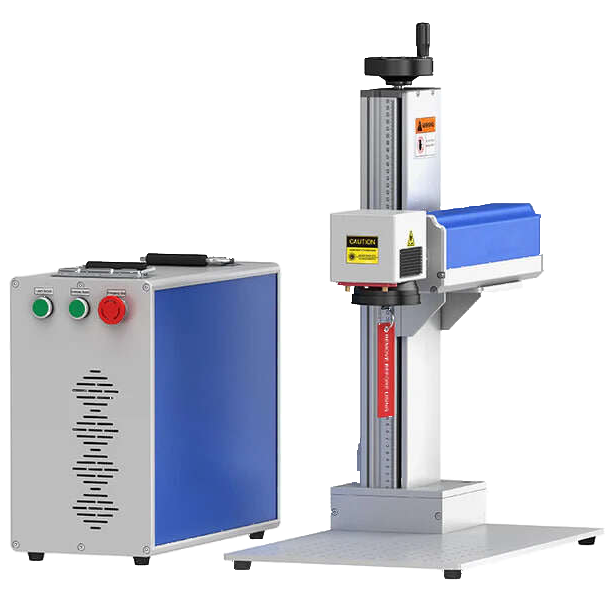

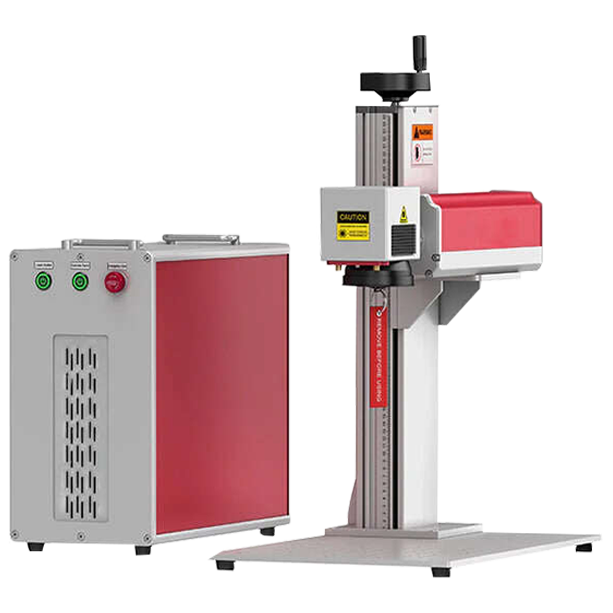

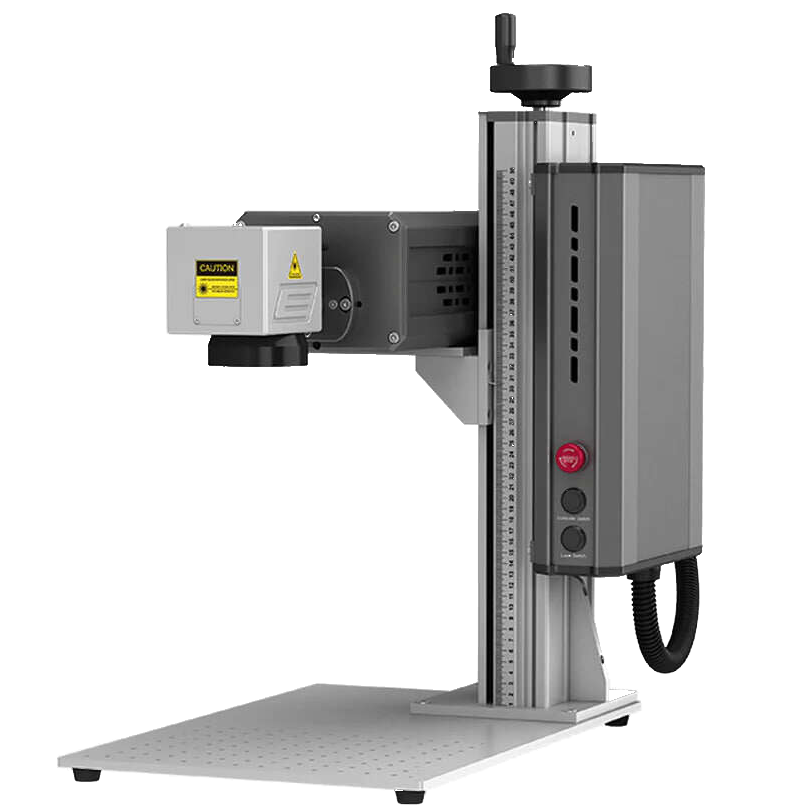

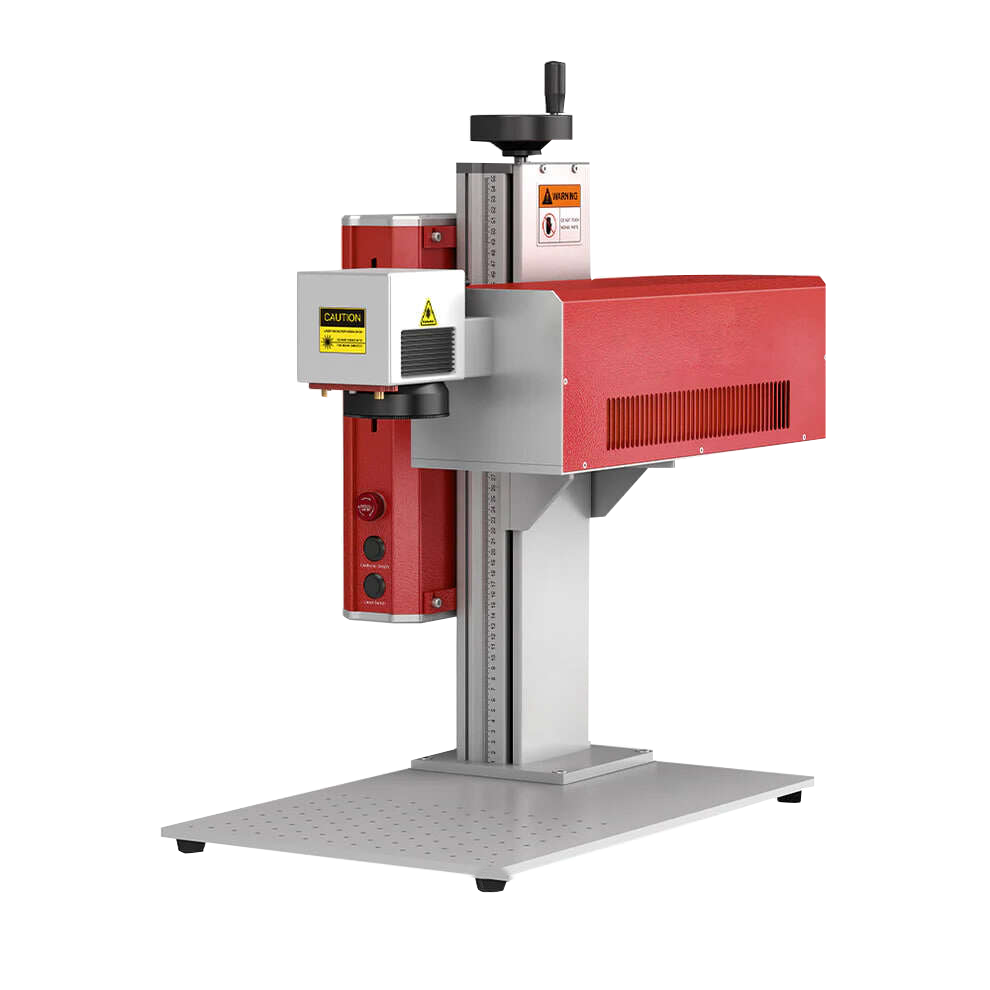

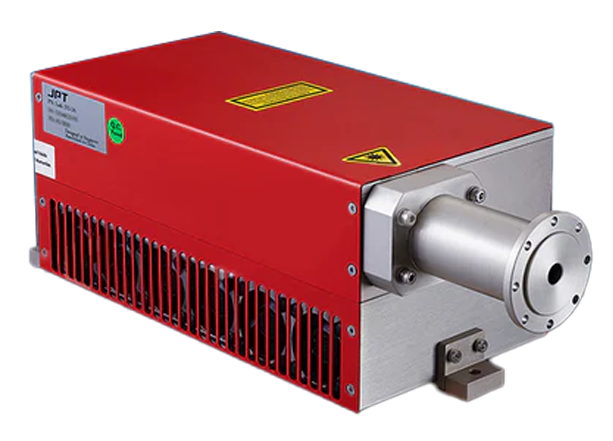

دستگاه لیزر حکاکی فایبر مکس 70 وات سری H

دستگاه لیزر حکاکی فایبر مکس 70 وات سری H