سبد خرید شما خالی است.

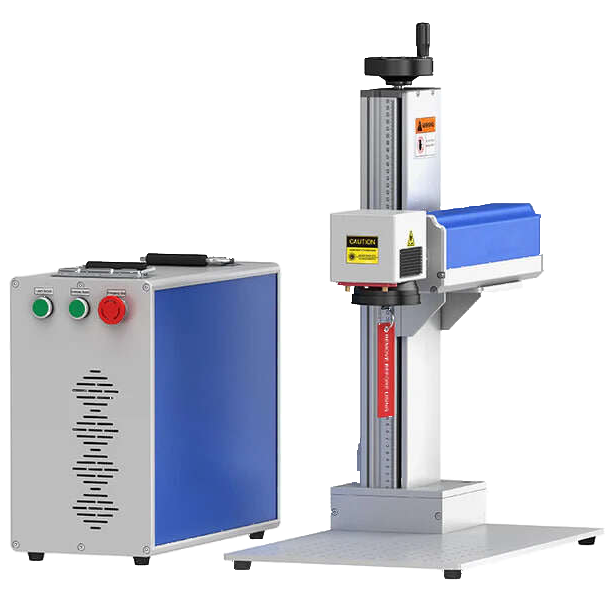

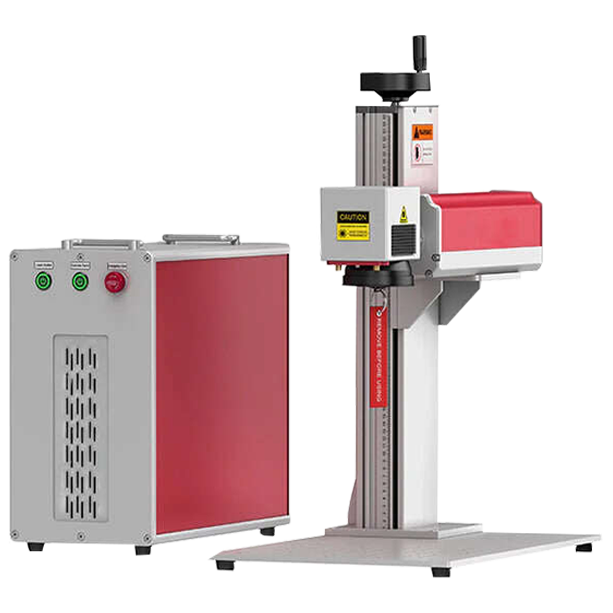

دستگاههای لیزر صنعتی بهعنوان ابزارهای قدرتمند در برش، حکاکی و پردازش مواد مختلف به شمار میروند. عملکرد دقیق و کارآمد این دستگاهها به اجزای الکترونیکی کلیدی نظیر مادربرد و کنترلر وابسته است. این دو بخش مهم بهعنوان مغز و فرماندهنده سیستم نقش مهمی در کیفیت، دقت و کارایی دستگاه دارند.در این مقاله، به بررسی انواع کنترلرها و مادربردهای مورد استفاده در دستگاههای لیزر پرداخته و ویژگیهای کلیدی آنها از جمله قابلیت پشتیبانی از روتاری، سیستم عامل (ویندوزی یا لینوکسی بودن)، و سایر جنبههای فنی مرتبط را تحلیل میکنیم. این اطلاعات میتواند برای افرادی که قصد خرید یا ارتقاء دستگاه لیزر دارند بسیار مفید باشد.

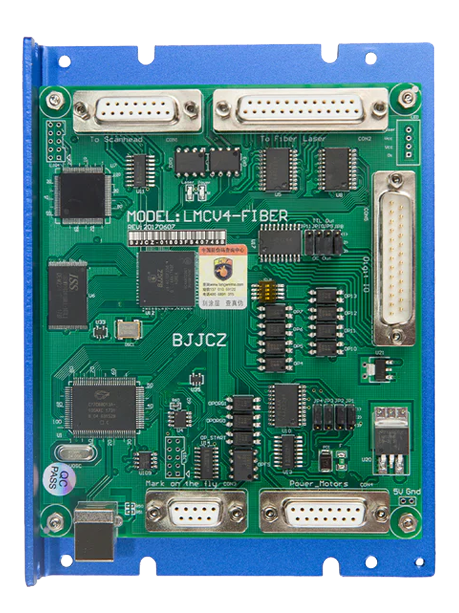

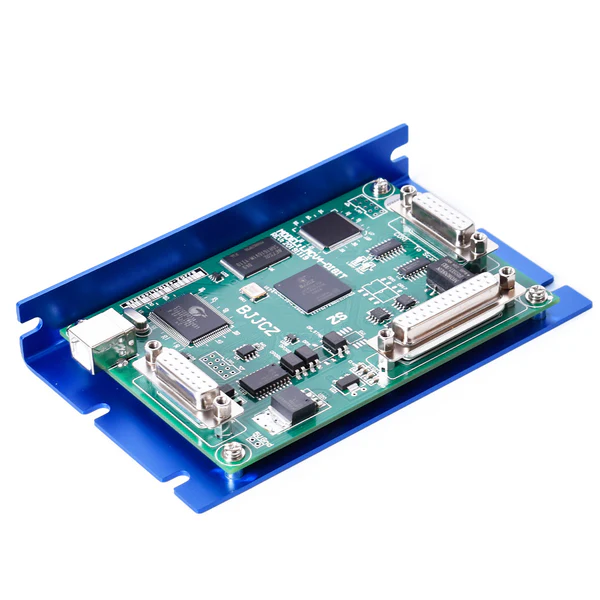

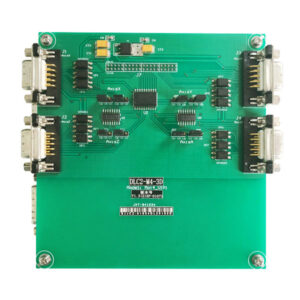

کنترلر لیزر

کنترلر، مغز متفکر یک دستگاه لیزر است و وظیفه هماهنگی حرکات و عملکردهای دستگاه را بر عهده دارد. کنترلرها بسته به نوع و کاربرد دستگاه، در انواع مختلفی موجود هستند.

1. کنترلرهای پایه

کنترلرهای پایه معمولاً برای دستگاههای لیزر ساده و کوچک استفاده میشوند. این کنترلرها از قابلیتهای محدودی مانند تنظیم سرعت و قدرت لیزر برخوردارند و برای کارهای ساده مانند حکاکی یا برشهای کوچک مناسب هستند.

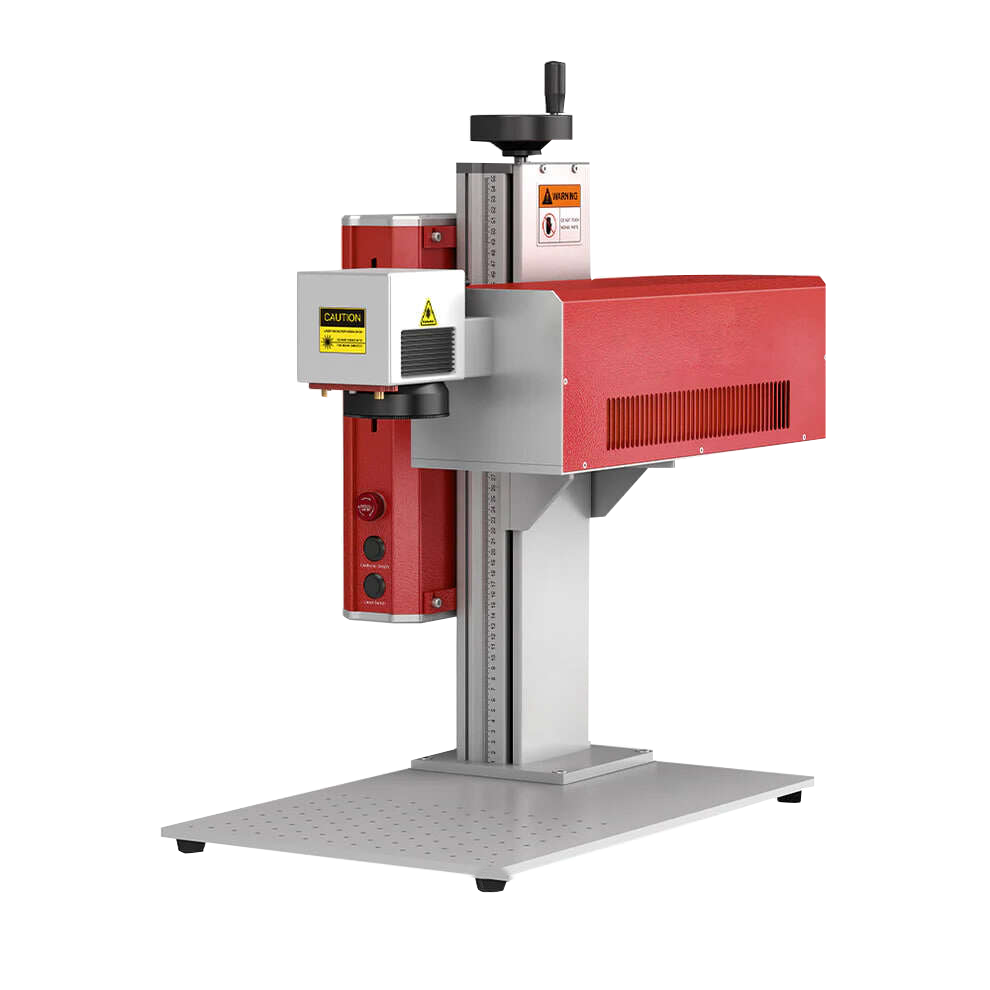

2. کنترلرهای پیشرفته

این نوع کنترلرها امکانات بیشتری دارند، از جمله:

- پشتیبانی از روتاری: امکان حکاکی روی سطوح استوانهای مانند لیوان و بطری.

- پشتیبانی از فایلهای پیشرفته: توانایی خواندن و پردازش فرمتهای پیچیدهتر مانند DXF و

- ارتباط با سیستمهای مختلف: این کنترلرها معمولاً با سیستمهای ویندوزی و لینوکسی سازگار هستند.

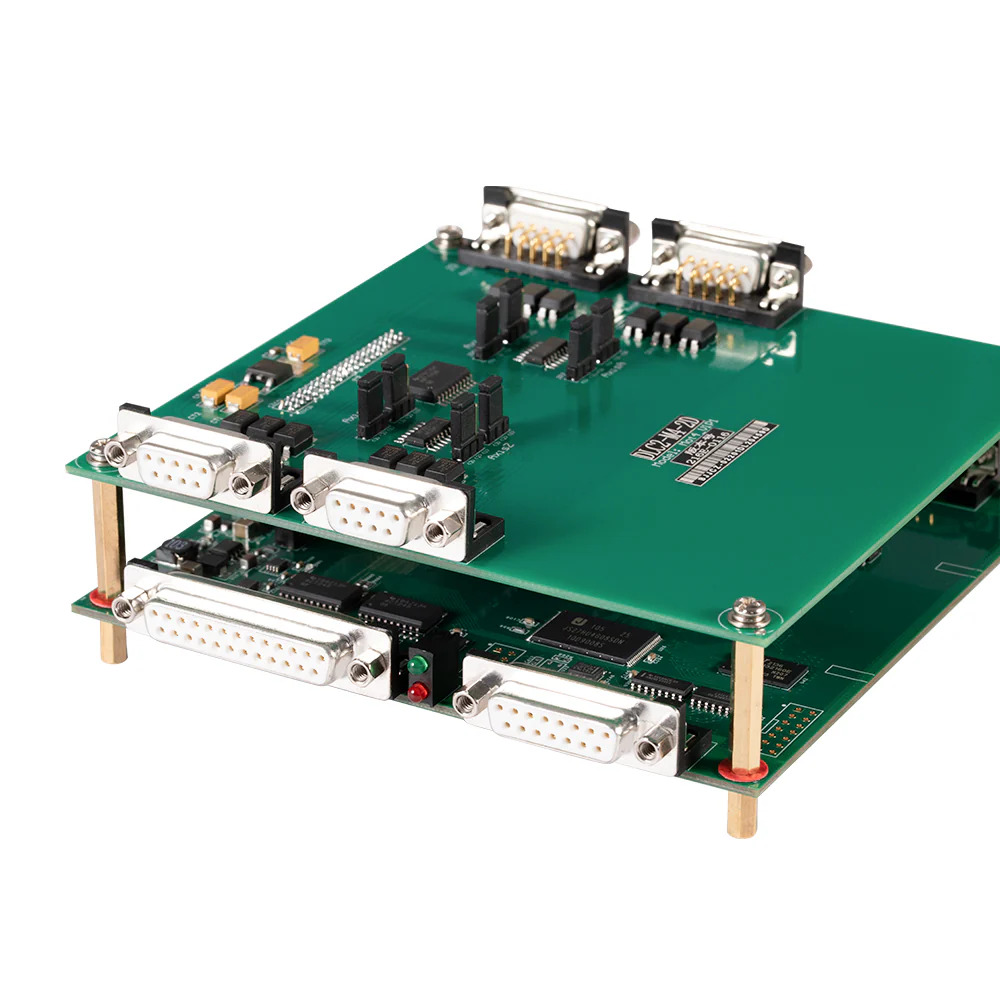

مادربرد لیزر

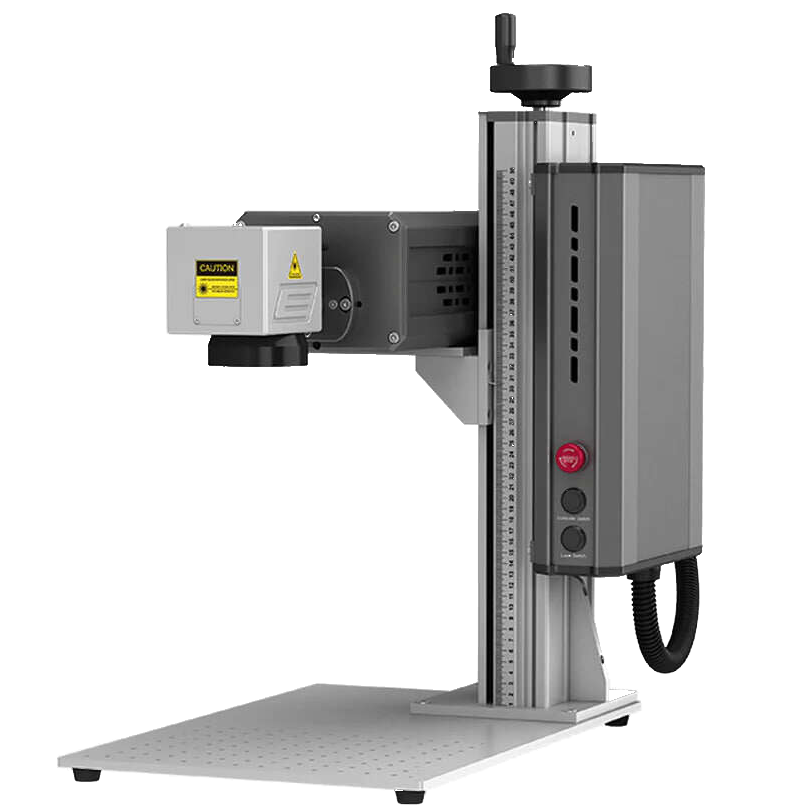

مادربرد دستگاه لیزر، بخش اصلی سختافزار کنترل کننده است که تمام اجزای دستگاه مانند موتورها، لیزر، و سیستم خنککننده را به هم متصل میکند. ویژگیهای اصلی مادربردهای لیزر عبارتاند از:

1. نوع پردازنده

پردازنده مادربرد میتواند سرعت پردازش و دقت دستگاه لیزر را تعیین کند. مادربردهای مدرن از پردازندههای قدرتمند برای مدیریت حجم بالای داده و دقت بالا استفاده میکنند.

2. قابلیت اتصال

بسته به نوع مادربرد، امکانات مختلفی برای اتصال وجود دارد:

- پورت USB: برای انتقال سریع دادهها.

- اتصال شبکه (LAN): برای کنترل دستگاه از راه دور.

- Wi-Fi: برای انتقال بیسیم اطلاعات.

3. پشتیبانی از روتاری

مادربردهایی که از روتاری پشتیبانی میکنند، معمولاً امکانات بیشتری برای کنترل دقیق حرکات محورهای مختلف دارند.

سیستم عامل

سیستم عامل دستگاه لیزر تأثیر زیادی بر عملکرد و قابلیت استفاده آن دارد. دو سیستم عامل اصلی مورد استفاده در دستگاههای لیزر عبارتاند از:

1. سیستم عامل ویندوز

- مزایا: محیط کاربری آشنا، پشتیبانی از نرمافزارهای متنوع مانند CorelDRAW و

- معایب: هزینههای بالاتر برای لایسنس و نیاز به سختافزار قویتر.

2. سیستم عامل لینوکس

- مزایا: رایگان بودن، پایداری بالا، و امنیت بیشتر.

- معایب: نیاز به دانش فنی بیشتر برای راهاندازی و استفاده.

نکات مهم در انتخاب کنترلر و مادربرد لیزر

- نوع کاربرد: برای حکاکیهای ساده نیازی به کنترلرهای پیشرفته نیست، اما برای کارهای پیچیده و صنعتی انتخاب کنترلر پیشرفته ضروری است.

- پشتیبانی نرمافزاری: مطمئن شوید که کنترلر و مادربرد انتخابی با نرمافزارهای مورد استفاده شما سازگار است.

- گارانتی و خدمات پس از فروش: برندهای معتبر معمولاً خدمات بهتری ارائه میدهند.

انتخاب کنترلر و مادربرد مناسب برای دستگاه لیزر یکی از مهمترین عوامل تأثیرگذار بر عملکرد و کیفیت کار است. با در نظر گرفتن نیازهای خود و مطالعه دقیق مشخصات فنی، میتوانید دستگاهی انتخاب کنید که بیشترین تطابق را با کاربرد شما داشته باشد.

جهت دریافت اطلاعات بیشتر میتوانید با شماره 91300666-021 تماس حاصل فرمایید تا همکاران مجموعه هنر طلایی شما را در خرید این محصول یاری کنند.

مادربرد و کنترلر دستگاه لیزر

در آموزش ,

1 سال پیش

دستگاههای لیزر صنعتی بهعنوان ابزارهای قدرتمند در برش، حکاکی و پردازش مواد مختلف به شمار میروند. عملکرد دقیق و کارآمد این دستگاهها به اجزای الکترونیکی کلیدی نظیر مادربرد و کنترلر […]