سبد خرید شما خالی است.

در حکاکی لیزری، از گرافیکهای برداری معمولاً برای دو کاربرد اصلی استفاده میشه: برش دقیق مواد و ایجاد خطوط و طرحهای خطی ظریف (اسکور یا حکاکی خطی). دستگاه لیزر وقتی فایل برداری رو میخونه، مثل اینه که با یک قلم روی اون طرح حرکت میکنه. مسیرهایی که در فایل تعریف شده، مستقیماً به عنوان دستورات حرکتی برای هد لیزر ترجمه میشن. به همین دلیل، کیفیت برش در فایلهای برداری بسیار بالاست و خروجی کاملاً تمیز و دقیق خواهد بود.

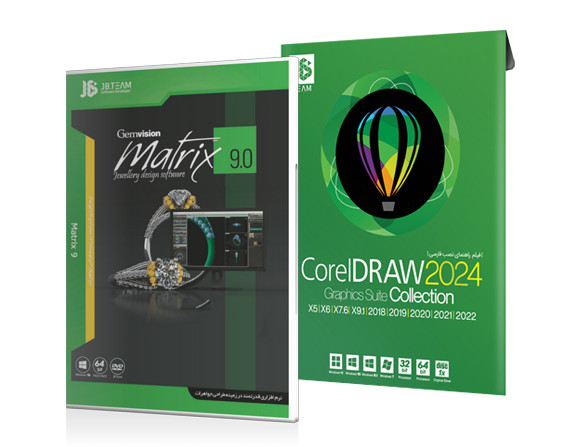

فرمتهایی مثل SVG، AI، DXF و EPS نمونههایی از فایلهای برداری هستن که در نرمافزارهای طراحی مثل Adobe Illustrator، CorelDRAW و Inkscape ساخته میشن. این فایلها همچنین امکان تنظیم دقیق لایهها، رنگها (برای تعریف نوع عملیات لیزر مثل برش، حکاکی کمعمق یا نشانهگذاری) و حتی ترتیب انجام کار رو فراهم میکنن.

گرافیک رستر و برداری چیست و چه نقشی در حکاکی لیزری دارند؟

گرافیک رستر چیست و چه نقشی در حکاکی لیزری دارد؟

گرافیک رستر (Raster) یا بهاصطلاح تصویری پیکسلی، نوعی از تصاویر دیجیتال هست که از شبکهای از هزاران (یا میلیونها) نقطه کوچک به نام پیکسل ساخته شدهاند. هر پیکسل دارای رنگ یا سطح خاکستری خاصی است که در کنار هم، تصویر نهایی را میسازند. این نوع گرافیک برای عکسها، طراحیهای هنری دارای سایه و بافت، و طرحهای واقعی و طبیعی بهویژه صورتها، پرترهها و مناظر استفاده میشود.

وقتی دستگاه لیزر یک فایل رستر را میخواند، دقیقاً همانطور که یک چاپگر کار میکند، ردیفبهردیف روی تصویر حرکت کرده و با توجه به روشنایی هر پیکسل، تصمیم میگیرد لیزر را با چه قدرتی و چه مدت زمانی روی نقطه خاصی بتاباند. به این روش، حکاکی سایهدار و بافتدار انجام میشود که برای انتقال عکس و تصاویر واقعگرایانه روی چوب، پلکسی، فلز و دیگر مواد بسیار کارآمد است.

گرافیک برداری (Vector Graphics)

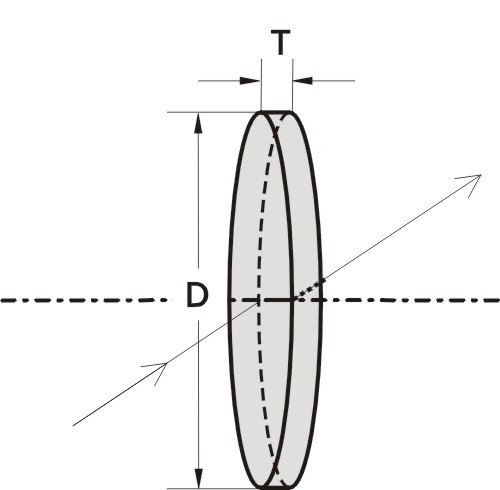

گرافیک برداری (Vector Graphics) از مسیرها ساخته میشود، نه پیکسلها، و مسیرها با معادلات ریاضی تعریف میشوند. به همین دلیل میتوان طرح را بینهایت کوچک یا بزرگ کرد بدون اینکه کیفیت آن افت کند. تصور کنید گرافیک برداری مثل یک نقشه خطی دیجیتال است و دستگاه لیزر مثل یک نقشهخوان دقیق مسیرها را دنبال میکند. فرمتهای رایج شامل SVG، AI، DXF، EPS و PDF (نسخه برداری) هستند.

بهترین کاربردهای برداری شامل برش لیزری با خطوط تمیز و دقیق، حکاکی برداری برای جزئیات ظریف، لوگوها، متنها و شکلهای پیچیده است. دستگاه لیزر مسیرهای برداری را مثل یک قلم دنبال میکند و این امکان را میدهد که برشهای دقیق داشته باشیم، تنظیمات مختلف برای هر لایه اعمال کنیم و پروژههای چند مرحلهای ایجاد کنیم.

مزایای گرافیک برداری شامل خطوط تمیز و واضح، برش دقیق مواد، حجم فایل کوچکتر و امکان تغییر اندازه بدون افت کیفیت است.

گرافیک رستر (Raster Graphics)

گرافیک رستر (Raster Graphics) شامل تصاویر مبتنی بر پیکسلها است، یعنی شبکهای از هزاران نقطه کوچک که هر کدام رنگ یا سایه خاص خود را دارند. این نوع تصاویر معمولاً برای عکسها، آثار هنری سایهدار و بافتهای پیچیده استفاده میشوند. فرمتهای رایج شامل PNG، JPG/JPEG، BMP، TIFF و PSD هستند.

در حکاکی لیزری، به جای دنبال کردن مسیرهای خطی، لیزر تصویر رستر را خط به خط پردازش میکند، مشابه عملکرد چاپگر. با تنظیم قدرت و سرعت لیزر و توجه به چگالی پیکسلها، سایهها و شدتهای مختلف ایجاد میشود، که امکان حکاکی پرترهها، آثار هنری سایهدار و بافتهای دقیق را فراهم میکند.

مزایای گرافیک رستر شامل حکاکی عکس و بافتهای پیچیده، ثبت عمق و سایهپردازی، و پر کردن نواحی بزرگ با جزئیات دقیق است.

تفاوت لیزر با فایلهای برداری و رستر، استفاده همزمان و نکات

تفاوتهای اصلی در عملکرد لیزر با فایلهای برداری و رستر

یکی از مهمترین تفاوتها در نحوه تعامل لیزر با هر نوع فایل است.

در فایل برداری، لیزر فقط خطوط را دنبال میکند — مثل نقاشی با قلم نوری.

در فایل رستر، لیزر سطح را اسکن میکند — مثل چاپگر جوهرافشان، اما با نور و حرارت.

این تفاوت بنیادی در عملکرد، تعیین میکند که هر نوع فایل برای چه کاری مناسب است. اگه بخوای شکل دقیقی از چوب یا آکریلیک ببری، فایل برداری لازم داری. اما اگر قصد داری تصویری از چهره یک شخص را روی چوب حک کنی، باید از فایل رستر استفاده کنی.

استفاده همزمان از گرافیک برداری و رستر در یک پروژه

یکی از حرفهایترین روشهای کار با لیزر، ترکیب هر دو نوع گرافیک در یک پروژه است. برای مثال، فرض کن میخوای یک قاب عکس چوبی بسازی. میتونی از گرافیک برداری برای برش دقیق شکل قاب و جای اتصالها استفاده کنی، و همزمان از گرافیک رستر برای حکاکی یک پرتره یا پیام متنی زیبا روی بدنه استفاده کنی.

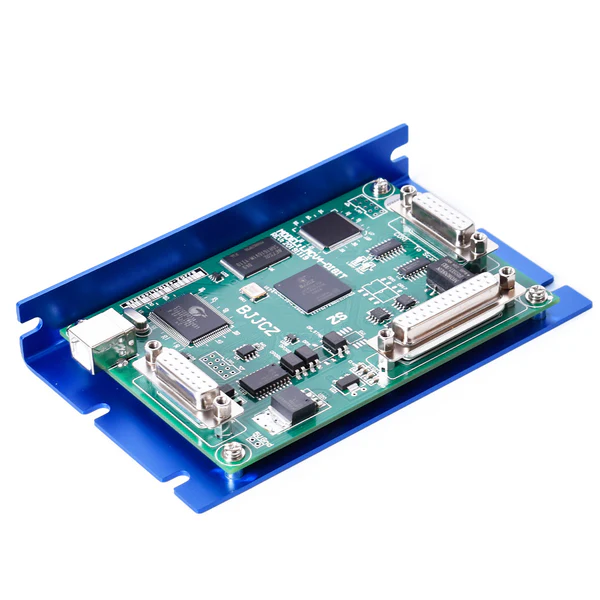

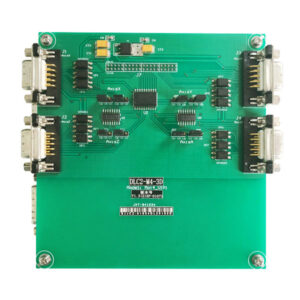

نرمافزارهایی مانند LightBurn، EZCAD و RDWorks این قابلیت رو دارن که بهراحتی فایلهای برداری و رستر رو با هم ترکیب کنن. در این نرمافزارها میتونی برای هر لایه تنظیمات جداگانه مثل قدرت لیزر، سرعت، تعداد دفعات اجرا و حالت حکاکی تعیین کنی. این موضوع بهت کمک میکنه کنترل کامل روی هر بخش از پروژهات داشته باشی.

نکات حرفهای در انتخاب و آمادهسازی فایل

همیشه ابتدا روی متریال تست انجام بده. هیچ چیز بدتر از خراب شدن یک قطعهی اصلی نیست. یه تکه از همون جنس رو بردار و تست تنظیمات رو روش انجام بده.

فایل برداری باید مسیرهای بسته داشته باشه. مسیرهای باز ممکنه باعث بشن لیزر برش ناقص انجام بده یا نتونه مسیر رو کامل دنبال کنه.

رزولوشن فایل رستر اهمیت زیادی داره. برای حکاکی دقیق، رزولوشن باید حداقل 300 dpi باشه. رزولوشن کمتر ممکنه باعث پیکسلی شدن تصویر بشه.

حالتهای پردازش رستر رو تست کن. نرمافزارهای لیزر معمولاً چند حالت مختلف برای پردازش رستر دارن (مثل Stucki، Dither، Threshold و غیره). هر کدوم نتایج متفاوتی میدن. برای پروژههای دقیق، تست گرفتن از هر حالت به شدت توصیه میشه.

مدت زمان نقطه (dot duration) در رستر مهمتر از قدرته. مخصوصاً در حکاکی فلزات یا چوبهای سخت، زمان ماندن لیزر روی هر نقطه تأثیر مستقیمی روی کیفیت و عمق حکاکی داره.

| ویژگی | گرافیک برداری (Vector) | عکس (Raster/Image) |

|---|---|---|

| ساختار دادهها | خطوط، منحنیها، و شکلهای ریاضی (Path-based) | مجموعهای از پیکسلها (Pixel-based) |

| وضوح و کیفیت | بدون محدودیت وضوح؛ با بزرگنمایی کیفیت کاهش نمییابد | محدود به رزولوشن تصویر؛ بزرگنمایی باعث تاری و پیکسل شدن میشود |

| مناسب برای | متنها، لوگوها، آیکونها، اشکال هندسی ساده | تصاویر واقعی، عکسهای پرتره، بافتها و عکسهای پیچیده |

| زمان حکاکی | معمولاً سریعتر؛ فقط مسیرهای مشخص را دنبال میکند | معمولاً کندتر؛ هر پیکسل باید پردازش و حک شود |

| کنترل عمق حکاکی | محدود به مسیر؛ عمق یکنواخت یا قابل تنظیم خط به خط | قابل تنظیم به صورت گرید (Shading) و شدتهای مختلف |

| حجم فایل و پردازش | کم حجم و سبک | میتواند سنگین باشد و پردازش بیشتری نیاز دارد |

| پیشنهاد کاربرد | لوگو، نوشته، الگوهای هندسی، طراحی دقیق | عکسهای واقعی روی چوب، پلکسی، شیشه و فلز |

جمعبندی

شناخت تفاوتهای بین گرافیک برداری و رستر فقط یک دانش تئوریک نیست، بلکه ابزاریه برای اجرای بهتر و حرفهایتر پروژههای حکاکی لیزری. وقتی بدونی کِی باید از فایل برداری استفاده کنی و کجا فایل رستر مناسبه، میتونی طرحهایی بزنی که هم زیبا باشن، هم دقیق، و هم دوام خوبی داشته باشن.در نهایت، یک طراح یا اپراتور لیزر حرفهای کسیه که بتونه از هر دو نوع فایل به درستی استفاده کنه و محدودیتهای هر کدوم رو بشناسه. با تمرین و تجربه، میتونی به جایی برسی که فایلهات رو طوری طراحی و تنظیم کنی که خروجی کارت همیشه تحسینبرانگیز باشه.

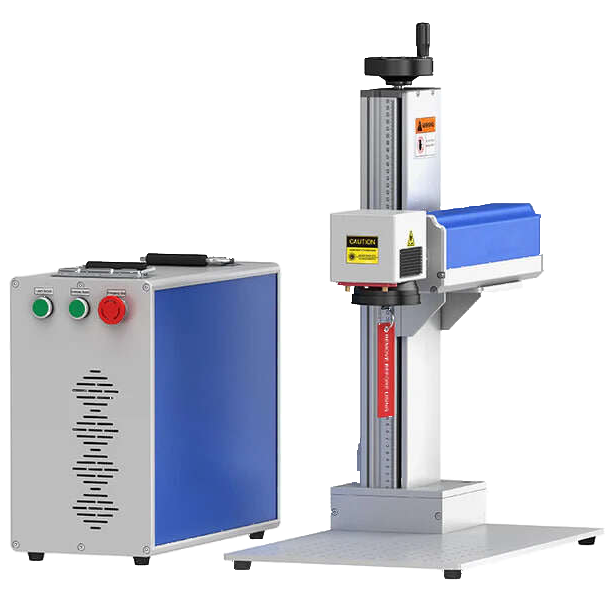

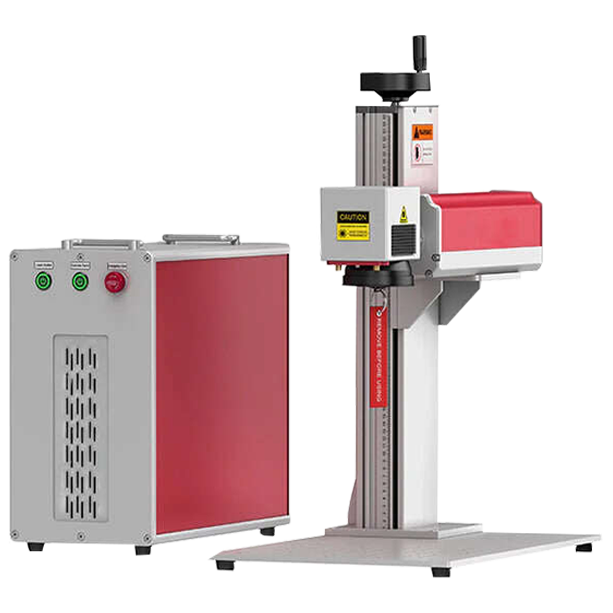

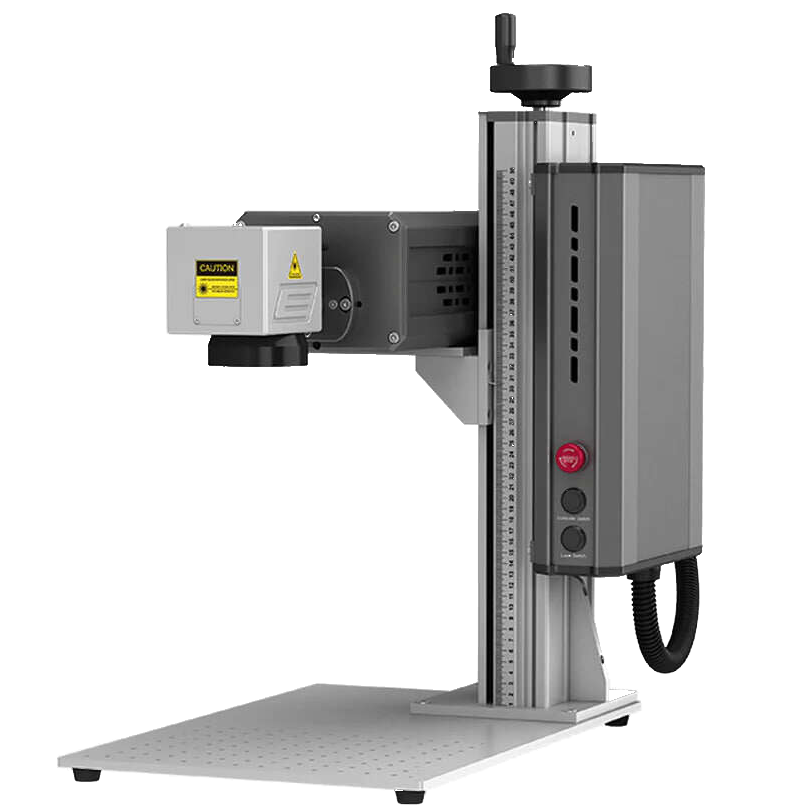

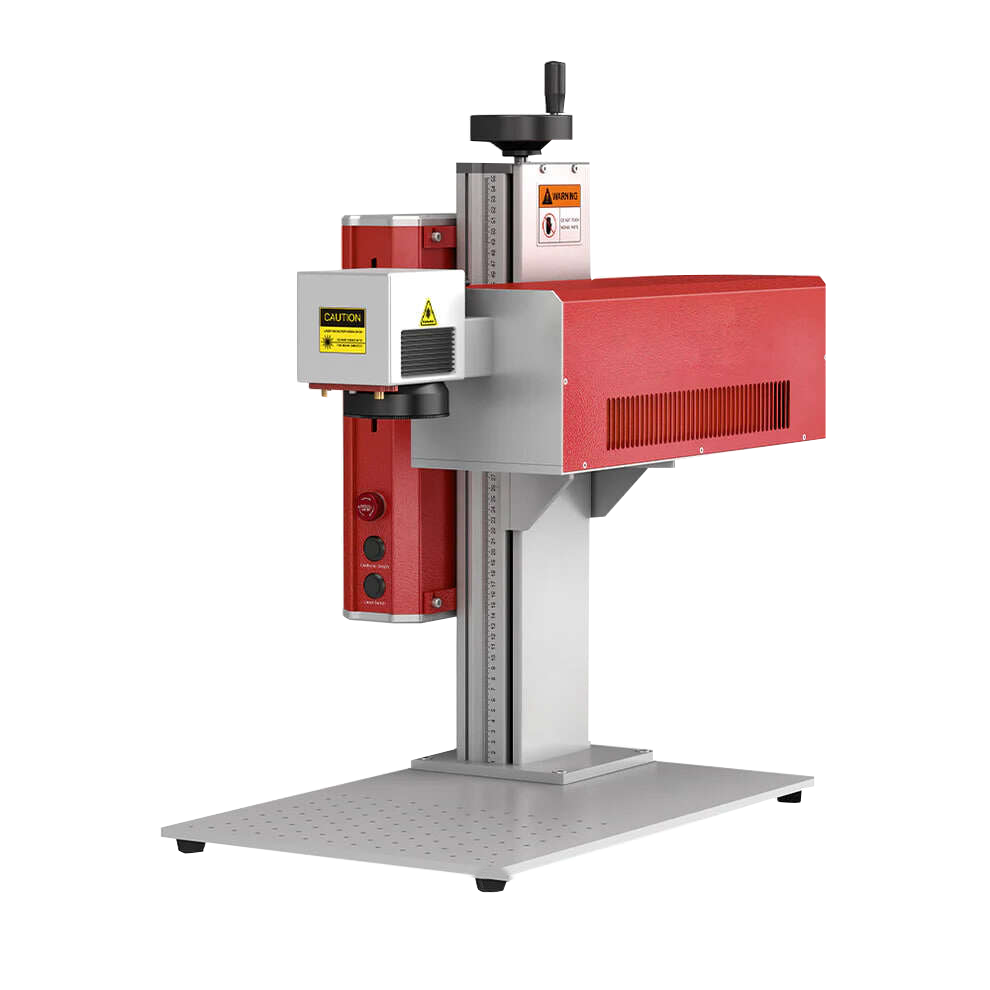

محصولات مشابه

قیمت محصول:تومان 2.298.200.000

انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند مقایسهQuick View

انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند مقایسهQuick Viewتومان 901.600.000 – تومان 710.700.000Price range: تومان 710.700.000 through تومان 901.600.000

انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

تفاوت گرافیک برداری (Vector) و عکس در حکاکی لیزری: چه تفاوتی دارند؟

در آموزش ,

7 ماه پیش

در حکاکی لیزری، از گرافیکهای برداری معمولاً برای دو کاربرد اصلی استفاده میشه: برش دقیق مواد و ایجاد خطوط و طرحهای خطی ظریف (اسکور یا حکاکی خطی). دستگاه لیزر وقتی […]