سبد خرید شما خالی است.

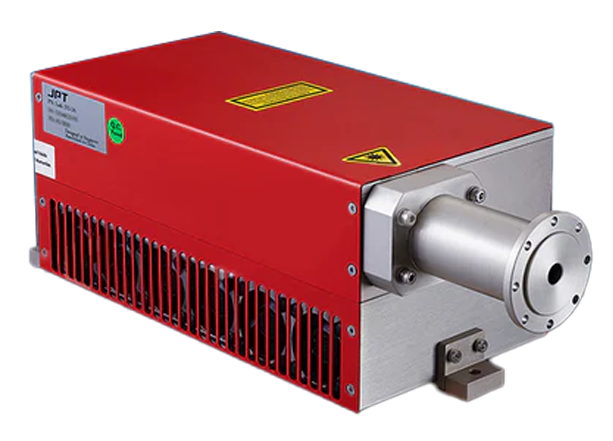

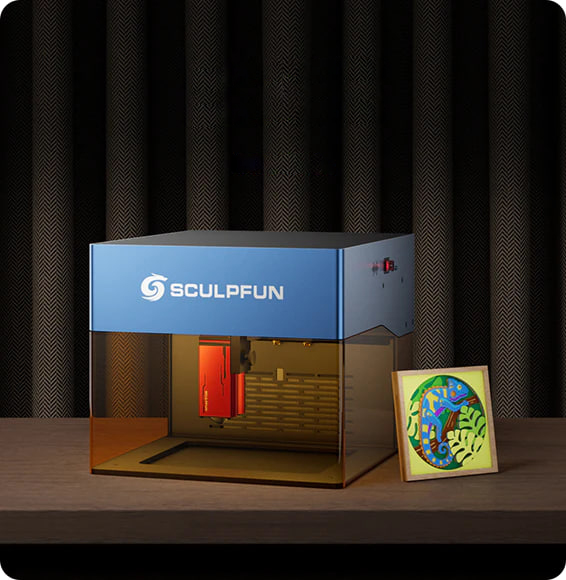

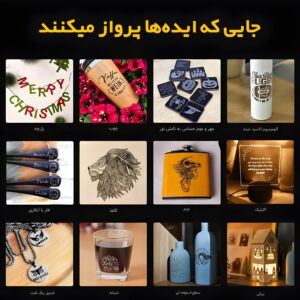

صنعت طلا و جواهر یکی از حوزههایی است که همواره نیازمند دقت، ظرافت و سرعت بالا در تولید و تعمیرات است. با ورود فناوری لیزر به این عرصه، بسیاری از چالشهای سنتی برطرف شده و امکان انجام کارهایی همچون جوشکاری دقیق، حکاکیهای هنری و تعمیرات ظریف فراهم گردیده است. دستگاه جوش لیزر طلا و دستگاه لیزر حکاکی طلا، امروز به ابزارهایی ضروری در کارگاههای طلاسازی تبدیل شدهاند و کاربردهای متنوعی در بهبود کیفیت، افزایش سرعت و ارتقای زیبایی محصولات طلا دارند.

تعمیر سریع و دقیق زیورآلات طلا

دستگاه جوش لیزر طلا این امکان را فراهم میکند که قطعات شکسته یا آسیبدیده زیورآلات بدون نیاز به ذوب کامل و لحیمکاری سنتی، دوباره به هم متصل شوند. لیزر با دقت بالا تنها بر روی نقطه موردنظر تمرکز میکند و به سایر بخشهای طلا آسیب نمیزند. این ویژگی باعث حفظ ارزش و زیبایی قطعه میشود. همچنین زمان تعمیر بهشدت کاهش پیدا میکند و کارایی کارگاهها افزایش مییابد.

حکاکی طرحهای ظریف و هنری روی طلا

دستگاه لیزر حکاکی طلا این امکان را میدهد که طرحها و نقشهای بسیار ظریف با بالاترین دقت روی سطح طلا ایجاد شوند. برخلاف روشهای دستی، لیزر میتواند حتی جزئیات بسیار ریز را بدون خطا و یکدست حکاکی کند. این قابلیت باعث میشود طراحان جواهر بتوانند ایدههای خلاقانهتری را اجرا کنند. نتیجه کار نیز دارای جلوهای خاص و ارزش افزوده بیشتر برای مشتریان خواهد بود.

افزایش سرعت تولید و صرفهجویی در زمان

استفاده از دستگاههای جوش و حکاکی لیزری باعث میشود فرآیند ساخت و تعمیر طلا با سرعتی چند برابر روشهای سنتی انجام شود. در جوشکاری لیزری نیازی به آمادهسازی طولانیمدت یا استفاده از ابزارهای متعدد نیست. همچنین حکاکی لیزری در چند ثانیه طرح موردنظر را روی طلا پیادهسازی میکند. این سرعت بالا به کارگاهها کمک میکند سفارشهای بیشتری را در زمان کمتر تحویل دهند.

دقت و ظرافت بینظیر در کار

یکی از مهمترین مزایای دستگاههای جوش و حکاکی لیزری، دقت فوقالعاده آنهاست. در جوشکاری لیزر، حرارت تنها روی نقطهای متمرکز میشود که نیاز به اتصال دارد، بدون آنکه سایر بخشهای طلا تحت تأثیر قرار گیرند. در حکاکی هم لیزر قادر است ریزترین جزئیات و خطوط را با کیفیت یکنواخت ایجاد کند. این دقت بالا به طراحان کمک میکند محصولات خاص و منحصر به فرد تولید کنند.

کاهش ضایعات و هدررفت طلا

در روشهای سنتی جوشکاری و حکاکی، بخشی از فلز بهصورت ناخواسته از بین میرود یا کیفیت خود را از دست میدهد. اما دستگاههای لیزری با تمرکز دقیق انرژی، تنها نقطه مورد نیاز را تحت تأثیر قرار میدهند. این موضوع باعث کاهش چشمگیر ضایعات طلا و صرفهجویی در هزینهها میشود. در نتیجه سودآوری کارگاههای طلاسازی افزایش پیدا میکند.

امکان شخصیسازی جواهرات

دستگاه لیزر حکاکی طلا این قابلیت را دارد که نوشتهها، اسامی، تاریخها یا طرحهای اختصاصی را روی طلا حک کند. این ویژگی به مشتریان اجازه میدهد جواهرات خود را بهصورت کاملاً شخصیسازی شده سفارش دهند. چنین آثاری علاوه بر ارزش مادی، ارزش عاطفی ویژهای هم برای صاحبانشان دارند. به همین دلیل، استفاده از لیزر در شخصیسازی زیورآلات طرفداران بسیاری پیدا کرده است.

اتصال قطعات ریز و حساس طلا

یکی از چالشهای بزرگ در ساخت زیورآلات، اتصال قطعات بسیار کوچک و حساس است که با روشهای سنتی ممکن است آسیب ببینند. دستگاه جوش لیزر طلا میتواند این اتصالات را با دقت میکرونی و بدون ایجاد حرارت اضافی انجام دهد. این موضوع باعث استحکام بیشتر قطعه و ماندگاری بالاتر آن میشود. به همین دلیل، جوش لیزری برای کارهای ظریف مانند زنجیرهای نازک یا نگینکاری بسیار کاربردی است.

تولید جواهرات خاص و لوکس

با استفاده از دستگاههای حکاکی لیزری، امکان خلق طرحهای خاص، سهبعدی و منحصر به فرد روی طلا فراهم میشود. این قابلیت به طراحان اجازه میدهد آثاری تولید کنند که بهسادگی با روشهای سنتی قابل اجرا نیستند. نتیجه کار، جواهراتی لوکس و خلاقانه است که مشتریان خاصپسند را جذب میکند. در واقع لیزر به صنعت طلا و جواهر بُعد هنری و مدرن تازهای بخشیده است.

افزایش کیفیت و ماندگاری جوشها

جوشکاری با لیزر نسبت به روشهای سنتی اتصالات بسیار محکمتر و بادوامتری ایجاد میکند. چون لیزر تنها نقطه اتصال را تحت تأثیر قرار میدهد، هیچگونه ترک یا ضعف در ساختار طلا ایجاد نمیشود. این موضوع باعث میشود زیورآلات در برابر فشار یا استفاده طولانیمدت مقاومتر باشند. در نتیجه مشتریان رضایت بیشتری از کیفیت و عمر محصولات خواهند داشت.

امکان کار روی سنگها و نگینهای حساس

در بسیاری از جواهرات، طلا همراه با سنگهای قیمتی و نیمهقیمتی بهکار میرود که در برابر حرارت مستقیم آسیبپذیرند. دستگاه جوش لیزر این قابلیت را دارد که تنها بخش طلای موردنیاز را حرارت دهد، بدون آنکه آسیبی به سنگ یا نگین وارد شود. به همین دلیل برای تعمیر یا ساخت جواهرات نگیندار، لیزر بهترین انتخاب است. این ویژگی امنیت و کیفیت کار را بهطور چشمگیری افزایش میدهد.

ایجاد طرحهای امنیتی و ضدتقلب

یکی از کاربردهای مهم دستگاه لیزر حکاکی طلا، ایجاد علائم و طرحهای امنیتی بسیار ریز است که با چشم غیرمسلح به سختی دیده میشوند. این حکاکیها بهعنوان نشانههای اصالت و برندینگ عمل میکنند و مانع از تقلب یا کپیبرداری میشوند. سازندگان جواهر میتوانند لوگو یا شماره سریال خاص خود را روی محصولات حکاکی کنند. این کار علاوه بر افزایش اعتماد مشتریان، ارزش برند را نیز ارتقا میدهد.

کاهش نیاز به مهارتهای پیچیده دستی

در روشهای سنتی طلاسازی، بسیاری از کارها نیازمند سالها تجربه و مهارت ظریف دستی بودند. اما دستگاههای جوش و حکاکی لیزری این فرآیندها را سادهتر و استانداردتر کردهاند. اپراتور تنها کافی است تنظیمات دستگاه را مشخص کند و باقی کار با دقت لیزر انجام میشود. این موضوع باعث میشود افراد بیشتری بتوانند وارد صنعت طلا و جواهر شوند و سرعت یادگیری افزایش یابد.

امکان بازسازی و ترمیم جواهرات قدیمی

بسیاری از زیورآلات قدیمی و ارزشمند به مرور زمان دچار شکستگی، ترک یا ساییدگی میشوند. دستگاه جوش لیزر طلا این امکان را فراهم میکند که بدون آسیب رساندن به ساختار اصلی و طرح قدیمی، جواهر بازسازی شود. لیزر میتواند بخشهای از دست رفته یا شکسته را با دقت ترمیم کند. به این ترتیب، جواهرات قدیمی دوباره زیبایی و کارایی اولیه خود را به دست میآورند.

افزایش بهرهوری در کارگاههای طلاسازی

ورود دستگاههای جوش و حکاکی لیزری به کارگاهها باعث شده فرآیند تولید و تعمیرات بسیار سریعتر و کارآمدتر شود. این دستگاهها با کاهش زمان انجام کار و کاهش ضایعات، بهرهوری کلی کارگاه را بالا میبرند. همچنین امکان انجام سفارشهای بیشتر در زمان کمتر فراهم میشود. در نتیجه، درآمد و سودآوری کارگاه به شکل قابل توجهی افزایش پیدا میکند.

. ارتقای سطح طراحی و نوآوری در صنعت طلا

دستگاههای لیزر، چه در جوشکاری و چه در حکاکی، بستری نوین برای خلاقیت و نوآوری فراهم کردهاند. طراحان میتوانند ایدههایی را اجرا کنند که پیشتر با ابزارهای سنتی امکانپذیر نبود. این فناوری امکان تولید جواهرات مدرن، خاص و متنوع را افزایش داده است. در نتیجه، سطح رقابت و جذابیت در بازار طلا و جواهر بهطور چشمگیری ارتقا یافته است.

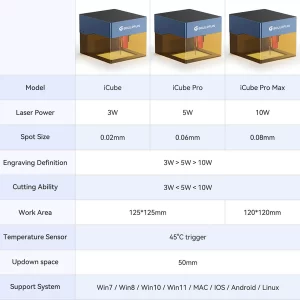

| ویژگی | دستگاه لیزر YAG | دستگاه لیزر فایبر |

|---|---|---|

| منبع لیزر | کریستال YAG | فیبر نوری |

| کیفیت پرتو | متوسط | بسیار بالا |

| هزینه نگهداری | زیاد | کم |

| طول عمر منبع | ۵,۰۰۰ ساعت | ۱۰۰,۰۰۰ ساعت |

| کاربردها | جوشکاری سنتی فلزات | جوشکاری دقیق و سرعت بالا |

نتیجه گیری

فناوری لیزر با ورود به صنعت طلا و جواهر، تحولی بزرگ ایجاد کرده و بسیاری از محدودیتهای روشهای سنتی را از میان برداشته است. دستگاه جوش لیزر طلا با دقت و سرعت بالا، امکان تعمیر و اتصال قطعات ظریف را فراهم کرده و دستگاه لیزر حکاکی طلا نیز فرصت خلق طرحهای خلاقانه و شخصیسازیشده را به طراحان میدهد. کاهش ضایعات، افزایش بهرهوری، ارتقای کیفیت و دوام محصولات از دیگر دستاوردهای این تکنولوژی است. در نهایت، استفاده از لیزر در طلاسازی نه تنها باعث افزایش ارزش اقتصادی و هنری جواهرات میشود، بلکه افقهای جدیدی برای نوآوری و رقابت در بازار جهانی این صنعت فراهم میکند.

دستگاه جوش و حکاکی لیزری طلا | راهنمای استفاده و موارد کاربرد

در آموزش ,

5 ماه پیش

صنعت طلا و جواهر یکی از حوزههایی است که همواره نیازمند دقت، ظرافت و سرعت بالا در تولید و تعمیرات است. با ورود فناوری لیزر به این عرصه، بسیاری از […]