سبد خرید شما خالی است.

پرینترهای سهبعدی در سالهای اخیر تحول بزرگی در دنیای تولید و خلاقیت ایجاد کردهاند. این فناوری نه تنها به طراحان و مهندسان امکان ساخت نمونههای اولیه دقیق را میدهد، بلکه برای علاقهمندان و هنرمندان نیز ابزار قدرتمندی برای خلق آثار منحصربهفرد محسوب میشود. در این مقاله، به بررسی دو نوع اصلی پرینترهای سهبعدی یعنی رزینی و فیلامنتی میپردازیم و تفاوتها، مزایا و کاربردهای هر یک را مرور میکنیم تا انتخاب بهترین گزینه برای نیازهای شما سادهتر شود.

معرفی پرینترهای سهبعدی رزینی و فیلامنتی

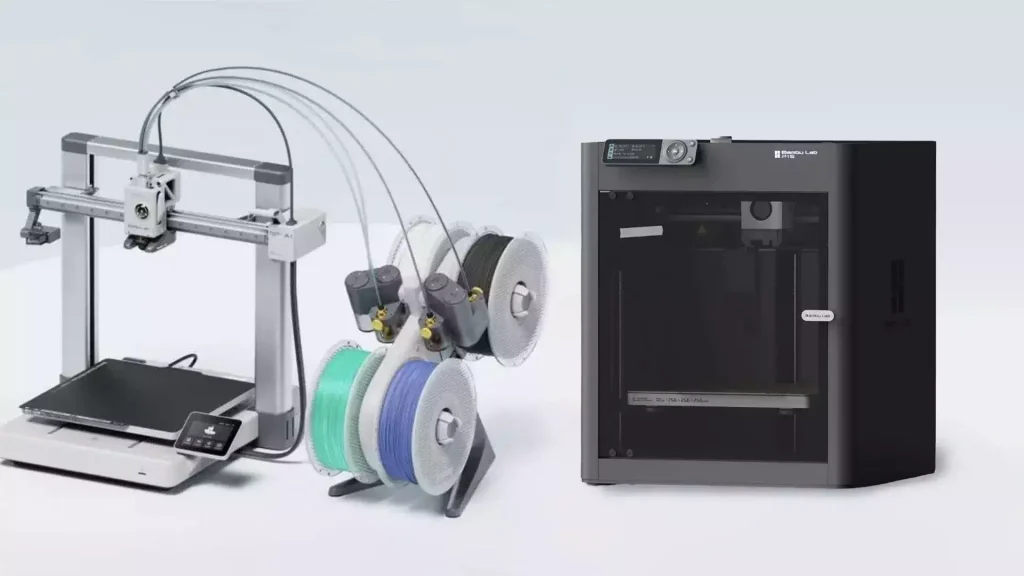

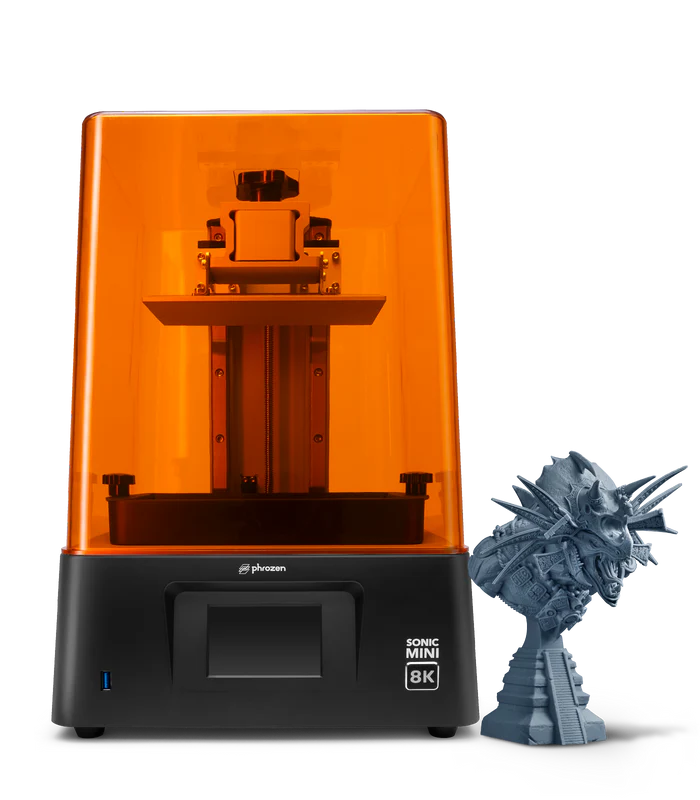

پرینترهای سهبعدی ابزارهایی هستند که اشیاء فیزیکی را از فایلهای دیجیتال تولید میکنند. مدلهای فیلامنتی (FDM/FFF) با ذوب پلاستیک و لایهگذاری ساخته میشوند، در حالی که پرینترهای رزینی (SLA/DLP) با نور UV رزین مایع را سخت میکنند. هر کدام مزایا و محدودیتهای خاص خود را دارند که در انتخاب مناسب تأثیرگذار است.

مزایا و معایب پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی (FDM) معمولاً ارزانتر، در دسترستر و مناسب پروژههای بزرگتر هستند، اما جزئیات ریز را کمتر دقیق چاپ میکنند. در مقابل، پرینترهای رزینی (SLA/DLP) دقت و کیفیت سطح بالاتری ارائه میدهند و برای مدلهای پیچیده و ظریف ایدهآلاند، ولی معمولاً هزینه و زمان چاپ بالاتری دارند و نیاز به مراقبت بیشتری دارند. شناخت این مزایا و معایب به انتخاب مناسب کمک میکند.

روش چاپ و فرآیند کارکرد پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی (FDM) با ذوب رشته پلاستیک (فیلامنت) و لایهلایه ساختن آن، مدل سهبعدی را ایجاد میکنند. در مقابل، پرینترهای رزینی (SLA/DLP) از نور UV برای سخت کردن رزین مایع استفاده میکنند و لایهها با دقت بسیار بالاتر شکل میگیرند. تفاوت در فرآیند چاپ، نه تنها روی کیفیت نهایی بلکه روی زمان و هزینه چاپ نیز تأثیر مستقیم دارد.

کیفیت چاپ و دقت جزئیات در پرینترهای رزینی و فیلامنتی

پرینترهای رزینی به دلیل استفاده از رزین مایع و نور UV، قادر به چاپ مدلهای بسیار دقیق با جزئیات ریز هستند و سطح صاف و حرفهای تولید میکنند. در مقابل، پرینترهای فیلامنتی کیفیت خوبی دارند اما در مدلهای پیچیده و جزئیات کوچک ممکن است لایهها قابل مشاهده باشند و سطح چاپ کمی زبر باشد. بنابراین انتخاب نوع پرینتر بسته به نیاز به دقت و جزئیات مدل اهمیت دارد.

مواد مصرفی و تنوع در پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی از انواع پلاستیکهای ترموپلاستیک مانند PLA، ABS و PETG استفاده میکنند که هر کدام ویژگیها و مقاومت خاص خود را دارند. پرینترهای رزینی نیز از رزینهای مایع مخصوص استفاده میکنند که میتوانند شفاف، سخت یا انعطافپذیر باشند. تنوع مواد مصرفی تأثیر مستقیمی بر کاربرد و کیفیت نهایی چاپ دارد و انتخاب مناسب آن اهمیت زیادی دارد.

سرعت چاپ و بازدهی پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی معمولاً سرعت بالاتری دارند و برای چاپ قطعات بزرگ مناسبترند، اگرچه کیفیت جزئیات ممکن است کمی کمتر باشد. پرینترهای رزینی با وجود دقت بالا، زمان چاپ طولانیتری دارند و برای پروژههای کوچک و دقیق مناسبتر هستند. بنابراین انتخاب نوع پرینتر باید با توجه به حجم کار و نیاز به سرعت یا کیفیت انجام شود.

هزینه و مقرونبهصرفه بودن پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی معمولاً قیمت پایینتری دارند و هزینه مصرف مواد آنها نیز نسبتاً کم است، بنابراین برای مبتدیان و پروژههای حجیم اقتصادیتر هستند. در مقابل، پرینترهای رزینی هزینه بالاتری دارند و رزین مصرفی نیز گرانتر است، اما برای چاپ مدلهای دقیق و حرفهای گزینهای مناسب به شمار میآیند. بررسی هزینههای اولیه و مواد مصرفی در انتخاب بهترین پرینتر نقش کلیدی دارد.

مقیاس و اندازه چاپ در پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی توانایی چاپ قطعات بزرگ و حجیم را دارند و برای پروژههایی با اندازه بزرگ مناسبترند، هرچند جزئیات ریز ممکن است کمی کاهش یابد. پرینترهای رزینی معمولاً محدودیت اندازه دارند و بیشتر برای مدلهای کوچک و دقیق استفاده میشوند. بنابراین انتخاب پرینتر مناسب باید بر اساس نیاز به اندازه و جزئیات چاپ صورت گیرد.

کاربری و حوزههای استفاده پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی به دلیل سهولت استفاده و قیمت مناسب، در آموزش، نمونهسازی سریع و ساخت قطعات بزرگ کاربرد زیادی دارند. در مقابل، پرینترهای رزینی به دلیل دقت بالا و سطح صاف، در صنایع جواهرسازی، دندانپزشکی، ماکتسازی و مدلسازی دقیق محبوب هستند. شناخت حوزههای کاربردی هر نوع پرینتر به انتخاب مناسب برای پروژهها کمک میکند.

نگهداری و مراقبت از پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی معمولاً نگهداری سادهتری دارند و نیاز به نظافت منظم نازل و تخت چاپ دارند. در مقابل، پرینترهای رزینی نیازمند مراقبت دقیقتر، تمیز کردن مخزن رزین و رعایت نکات ایمنی هنگام کار با مواد شیمیایی هستند. رعایت نگهداری صحیح باعث افزایش عمر دستگاه و حفظ کیفیت چاپ میشود.

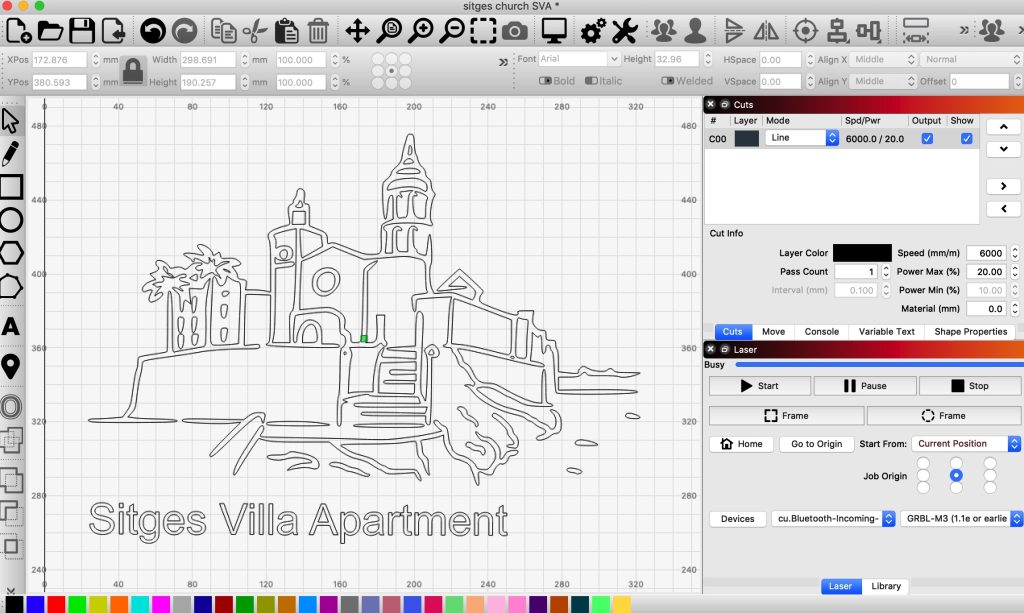

نرمافزار و تنظیمات چاپ در پرینترهای رزینی و فیلامنتی

پرینترهای فیلامنتی معمولاً با نرمافزارهای ساده و رابط کاربری قابل فهم کنترل میشوند و تنظیمات لایه، سرعت و دما در دسترس هستند. پرینترهای رزینی نیز از نرمافزارهای خاص برای برش مدل و کنترل نور UV استفاده میکنند که دقت بالای چاپ را ممکن میسازد. تسلط به نرمافزار و تنظیمات هر نوع پرینتر برای بهینهسازی کیفیت و کاهش خطا اهمیت دارد.

راهنمای انتخاب پرینتر سهبعدی مناسب

انتخاب بین پرینتر رزینی و فیلامنتی به نیازهای شما، بودجه، اندازه و دقت مورد نظر بستگی دارد. اگر به چاپ مدلهای دقیق و کوچک نیاز دارید، پرینتر رزینی گزینه بهتری است، اما برای قطعات بزرگ و پروژههای اقتصادیتر، پرینتر فیلامنتی مناسبتر خواهد بود. بررسی همه جنبهها از کیفیت تا هزینه و سرعت، به تصمیمگیری هوشمندانه کمک میکند.

| ویژگی | پرینتر فیلامنتی (FDM) | پرینتر رزینی (SLA/DLP) |

|---|---|---|

| قیمت و دسترسی | مقرونبهصرفه و در دسترس، مناسب مبتدیان | گرانتر، مناسب پروژههای حرفهای و دقیق |

| سطح کاربری | مبتدی تا نیمهحرفهای | نیمهحرفهای تا حرفهای |

| تکنولوژی چاپ | ذوب فیلامنت و لایهگذاری (FDM/FFF) | سخت کردن رزین با نور UV (SLA/DLP) |

| مواد مصرفی | PLA، ABS، PETG، TPU و فیلامنتهای مهندسی | رزین مایع معمولی، سخت، انعطافپذیر و شفاف |

| سرعت چاپ | متوسط تا بالا، مناسب قطعات بزرگ | کمتر، مناسب قطعات کوچک و دقیق |

| دقت چاپ | خوب، جزئیات متوسط | عالی، جزئیات بسیار دقیق و سطح صاف |

نتیجه گیری

پرینترهای سهبعدی رزینی و فیلامنتی هر کدام ویژگیها، مزایا و محدودیتهای خود را دارند. پرینترهای فیلامنتی برای پروژههای بزرگ، اقتصادی و آسان در استفاده مناسب هستند، در حالی که پرینترهای رزینی برای مدلهای دقیق و جزئیات ریز ایدهآلاند. شناخت تفاوتها و کاربردهای هر نوع پرینتر به شما کمک میکند تا با توجه به نیاز، بودجه و هدف خود، بهترین انتخاب را انجام دهید و از تجربه چاپ سهبعدی بیشترین بهره را ببرید.

کارکرد و تفاوت پرینترهای سهبعدی رزینی و فیلامنتی

در آموزش ,

4 ماه پیش

پرینترهای سهبعدی در سالهای اخیر تحول بزرگی در دنیای تولید و خلاقیت ایجاد کردهاند. این فناوری نه تنها به طراحان و مهندسان امکان ساخت نمونههای اولیه دقیق را میدهد، بلکه […]

سینو

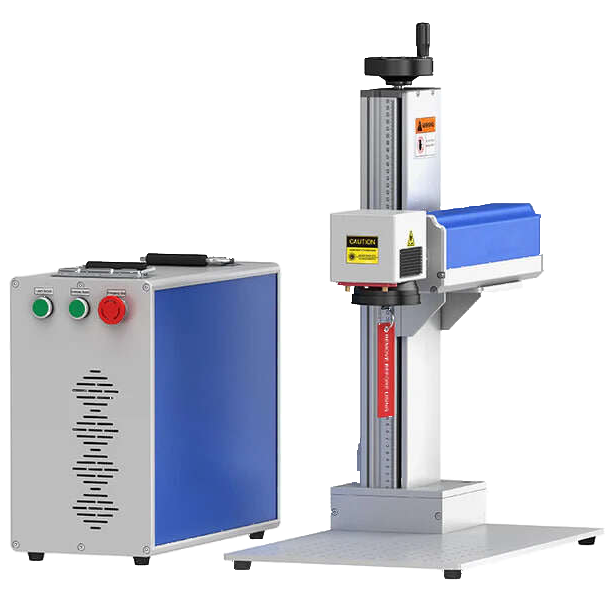

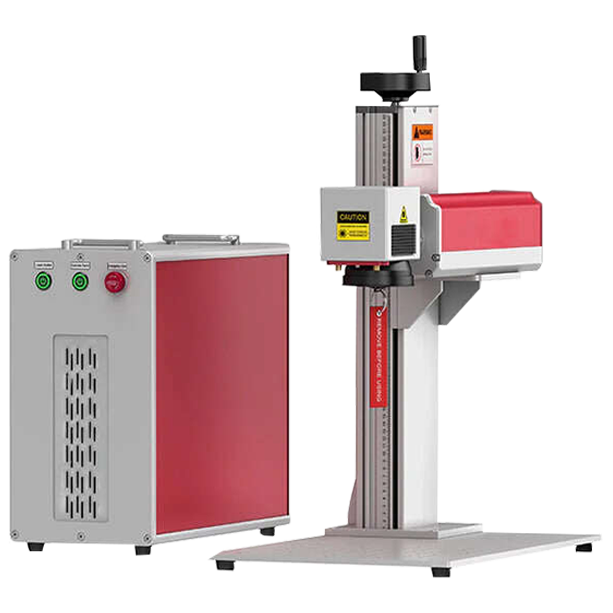

سینو اویا

اویا اسکن لب

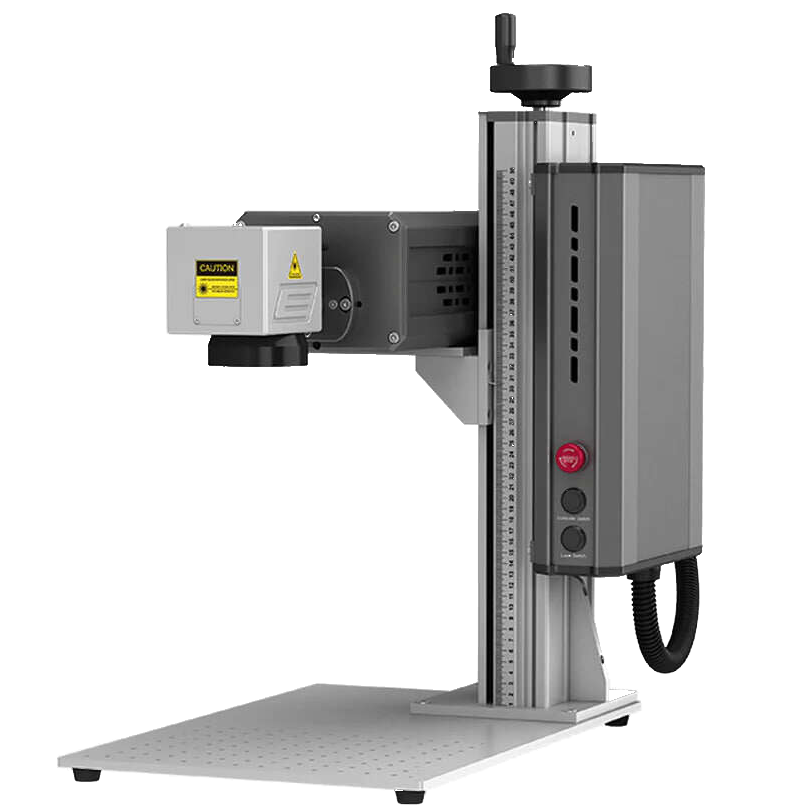

اسکن لب گالوو تک

گالوو تک