خلاصه مقاله: حکاکی لیزری سریع با SG2206

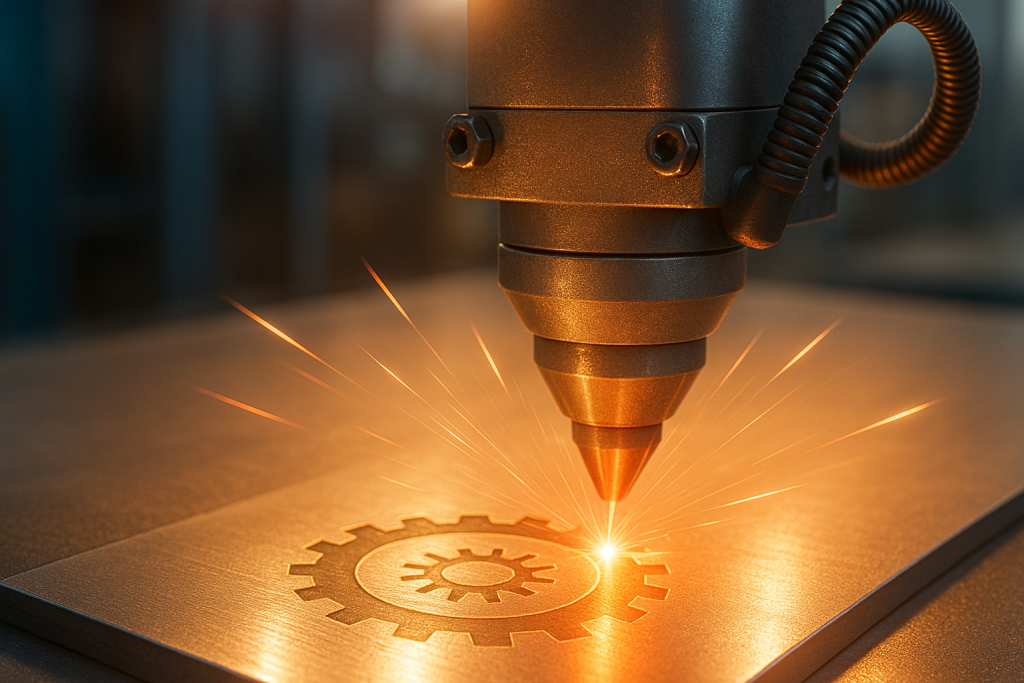

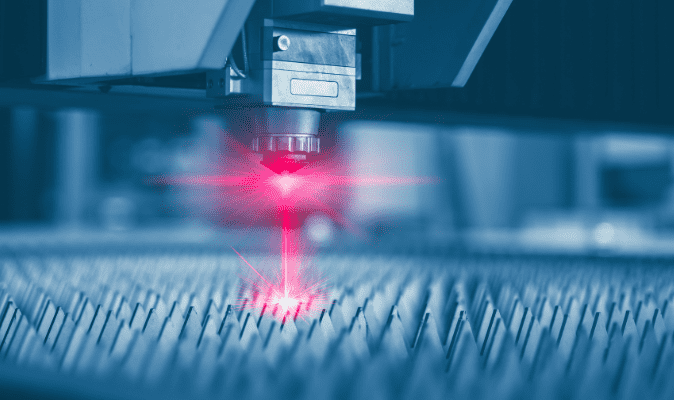

حکاکی لیزری سریع با SG2206 یکی از نوآورانهترین راهکارها در صنعت مارکینگ و حکاکی لیزری محسوب میشود. این اسکنر پیشرفته که توسط برند معتبر Sino-Galvo طراحی و تولید شده، با تکیه بر فناوریهای دقیق کنترل حرکتی، پرتو لیزر را با سرعت و دقتی کمنظیر هدایت میکند.

مدل SG2206 توانایی اسکن با سرعتی تا ۶۰۰۰ میلیمتر بر ثانیه را دارد. این ویژگی، آن را به گزینهای ایدهآل برای اجرای طرحهای گرافیکی پیچیده، لوگوها، کدهای شناسایی و اشکال متنوع روی متریالهایی چون طلا، نقره، آلومینیوم و دیگر فلزات تبدیل کرده است. از همین رو، این مدل در صنایع تبلیغاتی، هنری، صنعتی و شخصیسازی محصولات جایگاه ویژهای پیدا کرده است.

از دیگر مزایای برجسته این اسکنر لیزری میتوان به قابلیت حکاکی ۲.۵ بعدی و سهبعدی و همچنین امکان مارکینگ چرخشی روی سطوح استوانهای اشاره کرد. این قابلیتها سبب افزایش دامنه کاربرد و انعطافپذیری این قطعه در طیف گستردهای از پروژهها و خطوط تولید شدهاند.

البته برای بهرهمندی کامل از مزایای این گالوانومتر پرسرعت، نصب صحیح، تنظیم دقیق و نگهداری دورهای آن اهمیت زیادی دارد. همچنین، اگرچه هزینه اولیه تهیه SG2206 ممکن است برای برخی کسبوکارهای کوچک بالا به نظر برسد، اما سرعت عمل و کیفیت خروجی آن، این هزینه را بهخوبی جبران میکند.

در مجموع، با توجه به رشد فزاینده صنعت حکاکی لیزری، استفاده از حکاکی لیزری سریع با SG2206 یک سرمایهگذاری هوشمندانه محسوب میشود؛ چراکه این قطعه پیشرفته میتواند نقش مؤثری در بهبود عملکرد دستگاههای لیزر و افزایش بهرهوری در تولید ایفا کند.

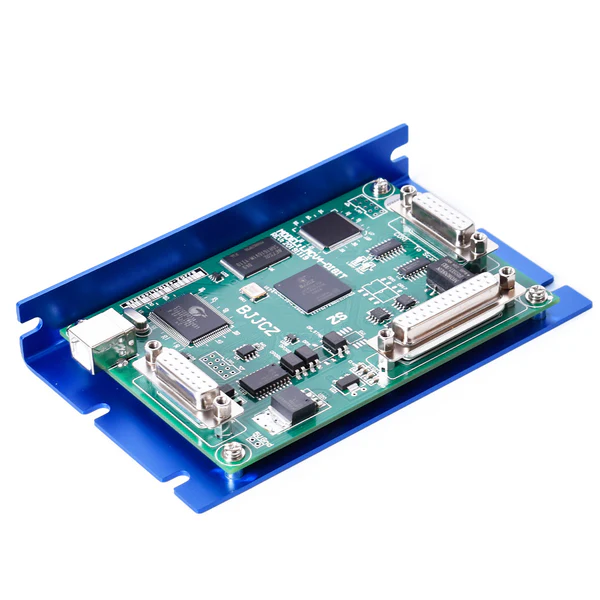

اسکنر گالوو مدل SG2206؛ انتخابی دقیق برای حکاکی فلزات گرانبها

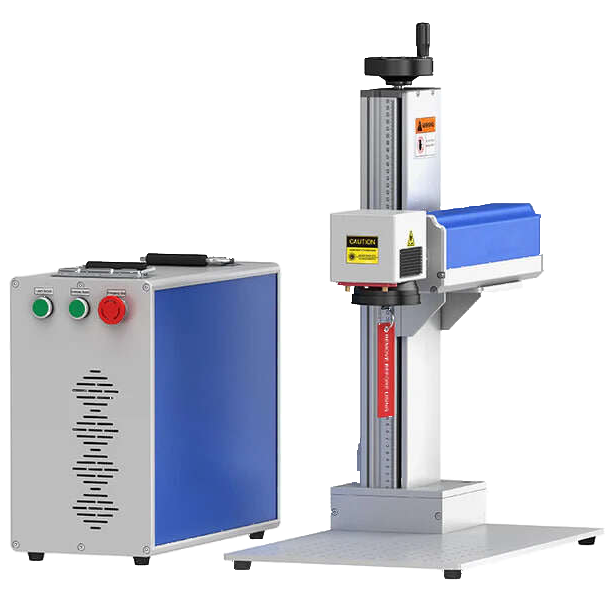

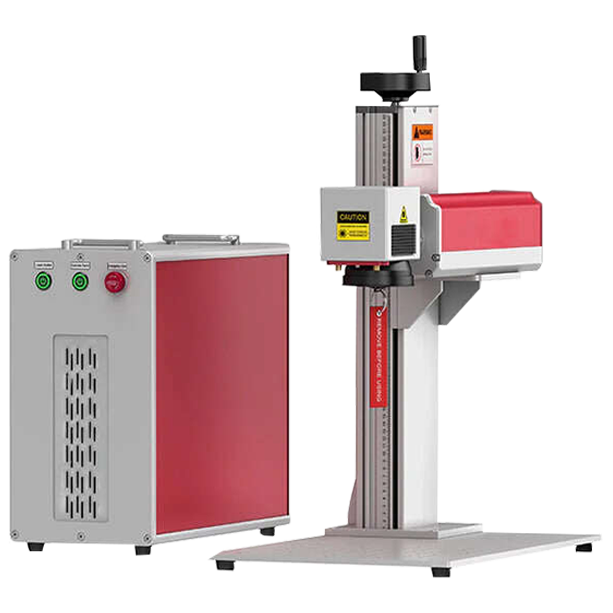

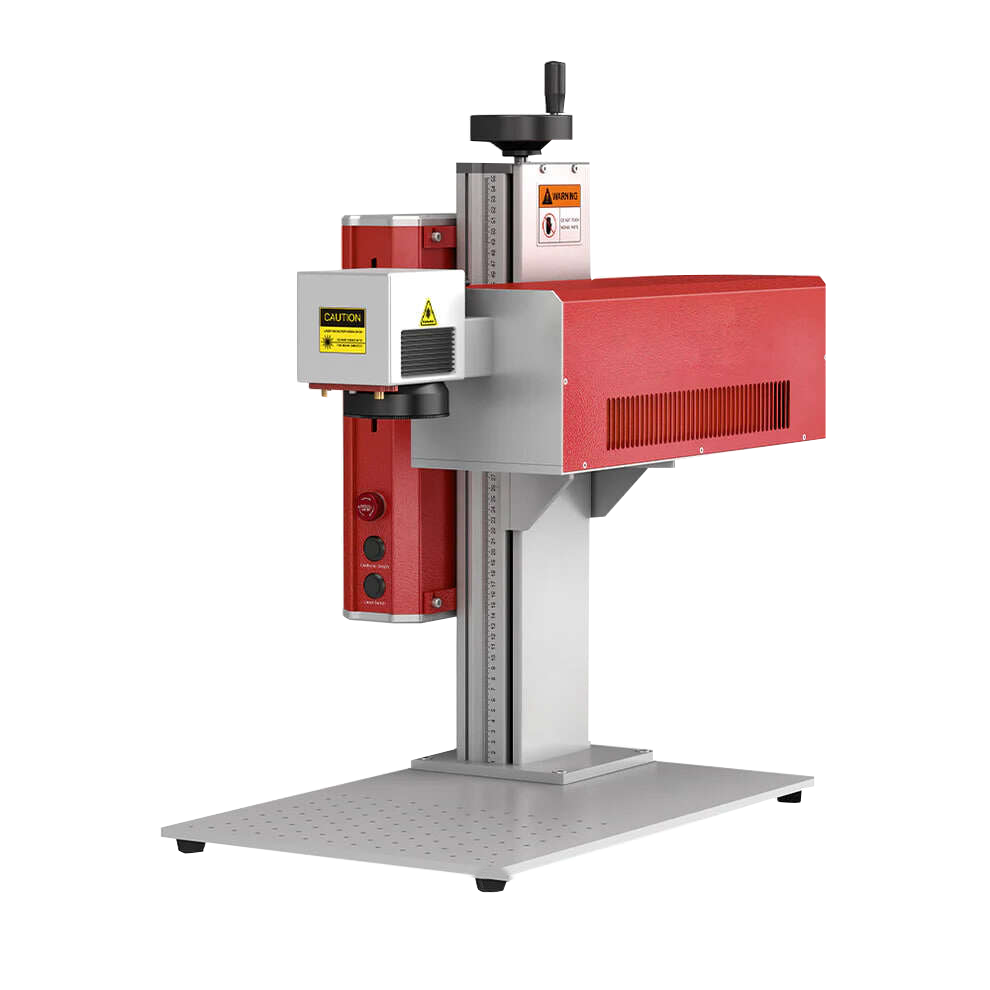

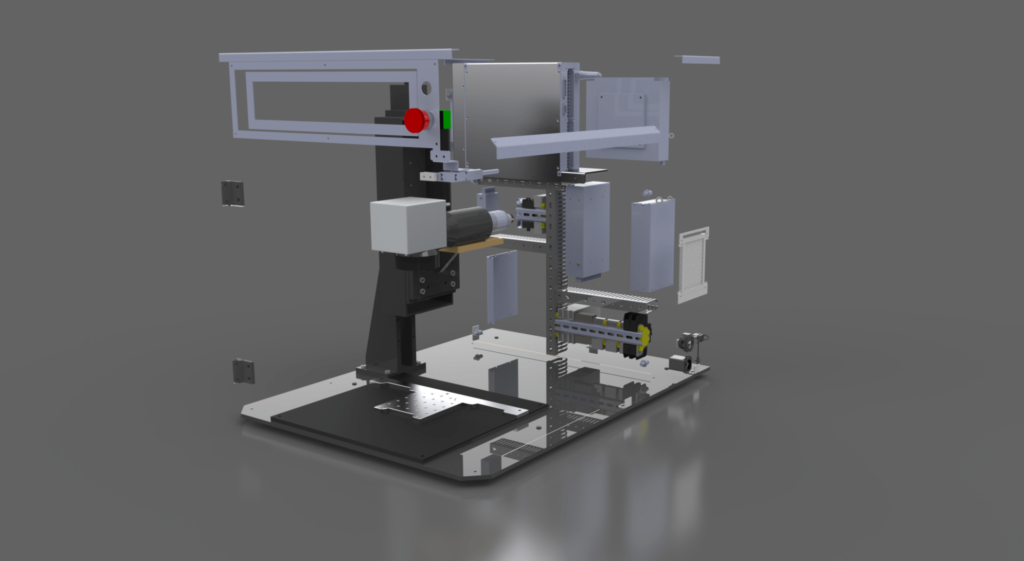

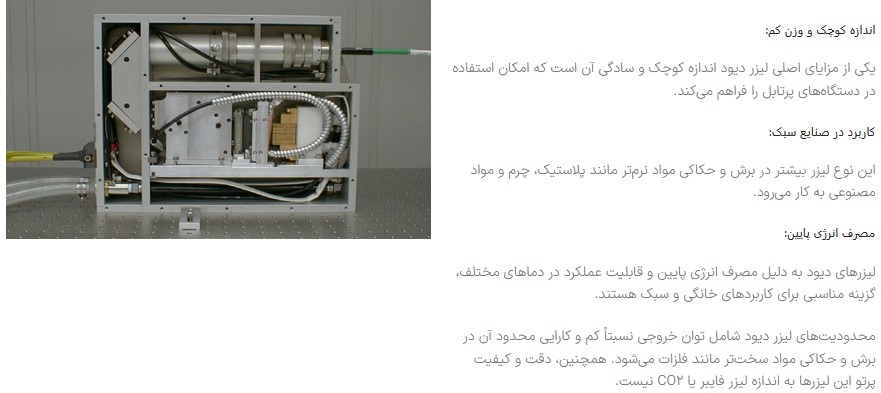

اسکنر لیزری SG2206 یکی از اجزای اساسی در دستگاههای حکاکی لیزری فلزات گرانبها مانند طلا و نقره و سایر قطعات فلزی کوچک بهشمار میآید. این گالوانومتر پیشرفته، که بخشی از سیستمهای فشرده و حرفهای حکاکی لیزری است، با استفاده از فناوریهای پیشرفته و ساختار مهندسیشده، دقت بینظیری در فرآیند حکاکی لیزری سریع ارائه میدهد.

گالوانومتر مدل SG2206 بهطور کامل با منابع لیزر فایبر با طول موج 1064 نانومتر سازگار است. این دستگاه قادر است طرحهای بسیار ظریف را با دقت بالا حکاکی کند و آن را به گزینهای قابل اعتماد برای کاربردهای مختلف صنعتی و هنری از جمله حکاکی لوگوها، شماره سریالها و نشانههای تجاری تبدیل میکند.

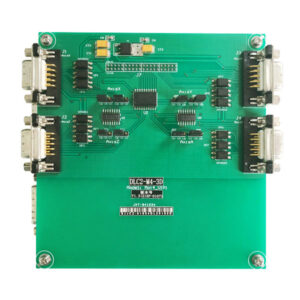

مشخصات فنی اسکنر لیزری SG2206

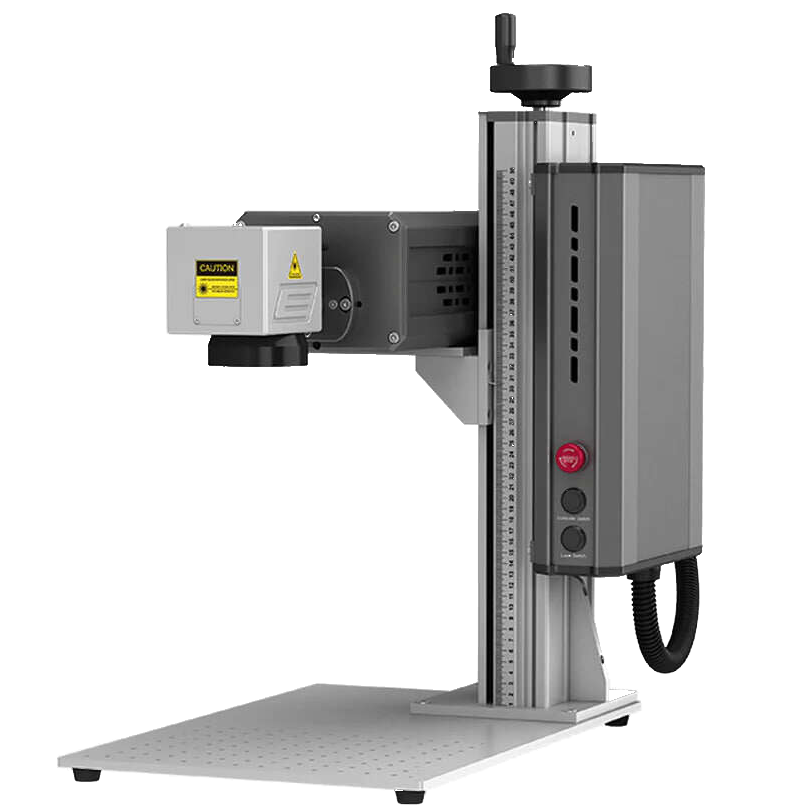

اسکنر لیزری SG2206 با توانهای مختلف از 20 وات تا 100 وات عمل میکند و بهخوبی نیازهای مختلف مارکزنی را پوشش میدهد. این دستگاه دارای منطقه حکاکی متغیر از 110 میلیمتر در 110 میلیمتر تا 175 میلیمتر در 175 میلیمتر است که امکان حکاکی بر روی ابعاد مختلف را فراهم میآورد. همچنین، انتخابهای هد گالوو دستگاه مانند OV Laser OV8810 و Sino Galvo به حکاکی لیزری سریع با SG2206 کمک کرده و دقت بالاتری در موقعیتیابی پرتو لیزر ارائه میدهد.

مواد و کاربردهای پشتیبانیشده

اسکنر SG2206 توانایی پردازش انواع مختلف مواد را دارد، از جمله فلزات گرانبها مانند طلا، نقره، پلاتین و تیتانیوم. همچنین برای فلزات صنعتی مانند استنلس استیل و آلومینیوم نیز ایدهآل است. این ویژگیها، این دستگاه را برای کاربردهای متنوعی از جمله حکاکی لوگوها، متون، شماره سریالها و کدهای QR مناسب میسازد. حکاکی لیزری سریع با SG2206 به کاربران این امکان را میدهد که طرحها و متون پیچیده را با سرعت و دقت بالا روی مواد مختلف حکاکی کنند.

ویژگیهای پیشرفته

علاوه بر قابلیتهای استاندارد حکاکی، اسکنر SG2206 ویژگیهای پیشرفتهای مانند مارکزنی 2.5D و 3D و همچنین مارکزنی چرخشی برای اشیاء استوانهای را ارائه میدهد. این دستگاه با بهینهسازی تطابق الکترومغناطیسی، سیگنال به نویز بالایی را تضمین کرده و عملکرد ضد تداخل قوی دارد، که بهبود کیفیت و سرعت فرآیند حکاکی را در کل سیستم فراهم میآورد. با حکاکی لیزری سریع با SG2206، کاربران میتوانند طرحهای پیچیده و سهبعدی را با دقت و سرعت بالا اجرا کنند.

کاربردهای اسکنر گالوو مدل SG2206

حکاکی لیزری سریع با SG2206 یکی از تکنولوژیهای پیشرفته است که دامنه وسیعی از کاربردها را در صنایع مختلف بهوجود میآورد. این اسکنر لیزری توانایی حکاکی و مارکگذاری روی مواد فلزی و غیرفلزی را دارد، که آن را به یک ابزار بسیار متنوع و کاربردی در فرآیندهای مختلف تولید تبدیل میکند. با استفاده از این فناوری، میتوان بهطور دقیق و سریع حکاکیهایی با کیفیت بالا بر روی انواع مواد مختلف انجام داد.

کاربردهای صنعتی

در صنعت، حکاکی لیزری با سرعت بالا بهطور گستردهای در صنایع مختلفی از جمله فلزات اولیه، ساخت و فرآوری فلزات، خطوط مونتاژ و همچنین در صنایع خودروسازی و هوافضا بهکار گرفته میشود. قابلیت حکاکی اطلاعات دقیق مانند لوگوها، شمارهسریالها و بارکدها، این فناوری را به ابزاری حیاتی برای شناسایی و رهگیری محصولات در این صنایع تبدیل کرده است. علاوه بر این، دستگاههای صنعتی با توانهای بالا (از 50 تا 500 وات) قادر به حکاکی بر روی مواد سخت مانند فلزات ضخیم و شیشه هستند و امکان سفارشیسازی دقیق اجزای مختلف را فراهم میآورند.

محصولات مصرفی

در زمینه محصولات مصرفی، حکاکی لیزری سریع با SG2206 بهویژه در تولید زیورآلات و لوازم جانبی مد کاربرد فراوانی دارد. اقلام حکاکیشده مانند آویزها، دستبندها و ساعتهای شخصیسازیشده در میان مصرفکنندگانی که بهدنبال هدایا یا محصولات منحصربهفرد هستند، بسیار محبوب و پرطرفدارند. افزون بر این، از این فناوری برای تولید محصولات چرمی مانند کیف پول و کیفهای دستی نیز استفاده میشود که با ایجاد حکاکیهای اختصاصی، ارزش ظاهری و جذابیت این محصولات را افزایش میدهد.

استفاده در کسبوکارهای کوچک و پروژههای DIY

برای علاقهمندان به کارهای دستی (DIY) و صاحبان کسبوکارهای کوچک، حکاکی لیزری سریع با SG2206 فرصتی ایدهآل برای تولید صنایعدستی سفارشی و عرضه آنها در پلتفرمهای آنلاین نظیر باسلام و دیجیکالا فراهم میآورد. محصولاتی مانند پازلهای چوبی حکاکیشده، کارتهای تبریک و نشانگذارهای کتاب با استفاده از این فناوری بهسادگی قابل تولید هستند و میتوانند نیازهای خاص بازارهای نیش و مشتریان خاصپسند را برآورده کنند. این فناوری امکان تولید محصولات منحصربهفرد و شخصیسازیشده را فراهم میکند و میتواند بهطور چشمگیری ظرفیت رشد و سودآوری کسبوکارهای کوچک را افزایش دهد.

نکات تکمیلی

حکاکی لیزری با اسکنر SG2206 تنها به فلزات محدود نمیشود و میتواند مواد دیگری مانند چوب، پلکسیگلاس (آکریلیک) و چرم را نیز پردازش کند. این مواد بیشتر مناسب دستگاههای لیزر قابلحمل با توانهای پایینتر (در محدوده 5 تا 40 وات) هستند. با پیشرفت روزافزون این فناوری، دامنه کاربردهای آن نیز در حال گسترش است و زمینه را برای استفادههای نوآورانه در صنایع و حوزههای مختلف فراهم میآورد.

.webp)

عملکرد اسکنر گالوو مدل SG2206

حکاکی لیزری سریع با SG2206 یکی از پیشرفتهترین فناوریها در سامانههای حکاکی لیزری است که با بهرهگیری از گالوانومتر دقیق و الگوریتمهای کنترلی نوین، عملکردی بسیار سریع و با دقت بالا ارائه میدهد. این سامانه با طراحی مهندسیشده، قادر است فرآیند حکاکی را با سرعت و وضوح بینظیر انجام دهد و نیازهای کاربردهای دقیق در صنایع مختلف را بهخوبی پوشش دهد.

سرعت عملکرد

گالوانومتر SG2206 با قابلیتهای سرعت برجستهی خود، میتواند به سرعت حکاکی تا 6000 میلیمتر در ثانیه و سرعت موقعیتدهی 11000 میلیمتر در ثانیه دست یابد. این عملکرد سریع باعث کاهش قابل توجه زمان تولید و افزایش بهرهوری میشود. این ویژگی باعث میشود که حکاکی لیزری سریع با SG2206 نسبت به روشهای سنتی حکاکی، گزینهای بسیار کارآمدتر باشد.

کارایی پردازش

پرتو لیزر کنترلشده توسط کامپیوتر در گالوانومتر SG2206 قادر است با سرعتهای تا 7000 میلیمتر در ثانیه حرکت کند. این قابلیت باعث میشود فرآیند حکاکی نه تنها سریع، بلکه بسیار کارآمد باشد. زمانهای پاسخدهی گامبهگام برای عملیات دقیق بسیار سریع هستند و ثبت زمانهای پاسخ کامل حرکت تا 288 میکروثانیه امکان ایجاد طرحهای پیچیده با دقت بالا را فراهم میآورد.

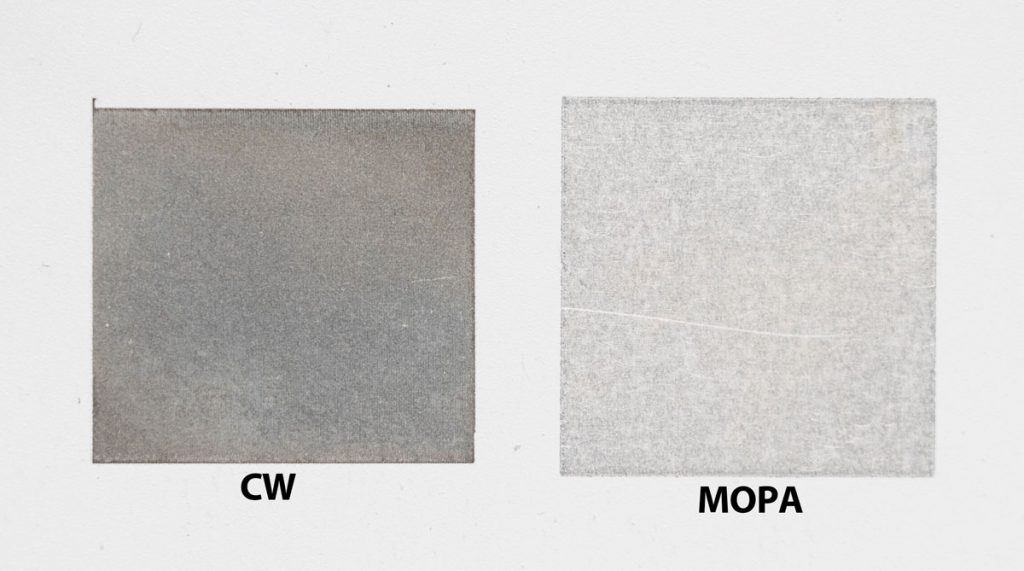

کیفیت حکاکی و برش

گالوانومتر SG2206 نتایج با وضوح بالا و دقت قابلتوجهی ارائه میدهد که برای کاربردهایی نظیر جواهرسازی، لوازم جانبی مد و محصولات سفارشی ضروری است. دقت حکاکی میتواند به وضوح 8K برسد که تضمین میکند حتی پیچیدهترین طرحها بهصورت بینقص حکاکی شوند. همچنین، قابلیتهای برش دستگاه بهبود یافتهاند، بهطوری که قادر است مواد مختلف مانند چوب و آکریلیک را با دقت بالا و در تعداد کمی از گذرها برش دهد.

کاربردهای عملی

حکاکی لیزری سریع با SG2206 در صنایع مختلف کاربردهای فراوانی دارد. از جمله این کاربردها میتوان به صنایع دستی خانگی، کسبوکارهای کوچک و کاربردهای صنعتی اشاره کرد. این فناوری امکان تولید اقلام شخصیسازیشده مانند جواهرات حکاکیشده، هدایای سفارشی و صنایع دستی منحصربهفرد را برای پلتفرمهایی مانند باسلام فراهم میآورد. همچنین، توانایی تنظیم قدرت و سرعت به اپراتورها این امکان را میدهد که فرآیند حکاکی را بر اساس ماده استفادهشده تنظیم کنند و به نتایج بهینه دست یابند.

مزایای حکاکی لیزری با سرعت بالا

حکاکی لیزری سریع با SG2206 مزایای زیادی دارد که استفاده از آن را برای مصارف شخصی و تجاری بسیار جذاب میکند. این مزایا شامل کاهش زمان تولید، دقت بالا در حکاکی و برش، توانایی انجام طرحهای پیچیده با سرعت بالا و کاهش هزینههای نیروی انسانی میشود. علاوه بر این، این فناوری امکان پردازش سریع و بهینه مواد مختلف را فراهم میآورد، که بهویژه در کاربردهای صنعتی و تولید انبوه اهمیت زیادی دارد.

انعطافپذیری و دقت

یکی از مزایای عمده حکاکی لیزری سریع با SG2206، انعطافپذیری و دقت بالای آن است. این فناوری امکان حکاکی روی مواد مختلف از جمله چوب، فلز، چرم و پلاستیک را فراهم میآورد و به کاربران این امکان را میدهد که محصولاتی سفارشی مانند تابلوها، جواهرات و اقلام تبلیغاتی با نتایج با کیفیت و ماندگار تولید کنند. ماهیت غیرتماسی این فرآیند باعث میشود که ریسک آسیب به ماده در مقایسه با روشهای حکاکی سنتی که معمولاً نیاز به تماس فیزیکی دارند، کاهش یابد.

صرفهجویی در هزینه

سرمایهگذاری اولیه برای دستگاههای حکاکی لیزری سریع میتواند از چندصد تا چند هزار دلار متغیر باشد، اما این هزینه میتواند با صرفهجوییهای حاصل در طول زمان توجیه شود. با حذف نیاز به برونسپاری پروژههای حکاکی، کسبوکارها میتوانند کارایی عملیاتی خود را افزایش داده و هزینههای خدمات خارجی را کاهش دهند. این امر میتواند به صرفهجوییهای قابل توجهی منجر شود که قیمت خرید اولیه دستگاه را جبران کند.

پتانسیل سودآوری

برای کارآفرینان، حکاکی لیزری سریع با SG2206 فرصت تجاری بسیار خوبی فراهم میآورد. توانایی ایجاد محصولات شخصیسازیشده متنوع، منابع درآمدی مختلفی را باز میکند. اقلامی مانند تابلوهای چوبی سفارشی، لیوانها و محصولات چرمی میتوانند از طریق پلتفرمهای تجارت الکترونیک مانند باسلام و دیجیکالا مشتریان زیادی جذب کنند و جریان سود ثابت برای کسبوکارهای کوچک فراهم آورند.

دوستدار محیط زیست

حکاکی لیزری سریع بهعنوان یک گزینه محیط زیستی نیز شناخته میشود. این فرآیند معمولاً کارآمدتر از روشهای حکاکی سنتی است و باعث کاهش ضایعات مواد و مصرف انرژی میشود. این ویژگی با تقاضای روزافزون برای شیوههای تولید پایدار در صنایع مختلف همراستا است.

ظرفیت تولید ارتقاءیافته

سرعت بالای فرآیند حکاکی لیزری موجب کاهش زمان انجام پروژهها میشود و به کسبوکارها اجازه میدهد تا با کارایی بیشتری به نیازهای مشتریان پاسخ دهند. این افزایش در ظرفیت تولید، عاملی کلیدی در گسترش مقیاس عملیات و تحویل بهموقع سفارشها محسوب میشود؛ بهویژه در بازارهای رقابتی که سرعت و دقت از اهمیت بالایی برخوردارند.

چالشها و محدودیتها

ملاحظات مربوط به هزینه

هزینه اولیه برای تهیه تجهیزات حکاکی لیزری سریع با SG2206 میتواند قابل توجه باشد، بهویژه با توجه به بازه قیمتی این تجهیزات که بسته به مدل و توان خروجی از چندصد تا چند هزار دلار متغیر است. هرچند این سرمایهگذاری در بلندمدت میتواند به صرفهجویی در هزینهها و افزایش بهرهوری عملیاتی منتهی شود – بهویژه برای کسبوکارهایی که بهطور مداوم با پروژههای حکاکی سر و کار دارند – اما همین هزینه اولیه میتواند مانعی جدی برای برخی کارآفرینان یا کسبوکارهای کوچک باشد.

سازگاری با مواد

حکاکی لیزری سریع با SG2206 دارای انعطافپذیری بالایی است و میتواند بر روی طیف وسیعی از مواد مانند چوب، شیشه، فلز و پلاستیک اعمال شود. با این حال، همه سیستمهای لیزر قابلیت عملکرد مؤثر بر روی تمام این مواد را ندارند. برای نمونه، تجهیزات با توان پایینتر (در بازه ۵ تا ۴۰ وات) که بیشتر در مدلهای قابل حمل یافت میشوند، برای حکاکی بر روی مواد نرمتری مانند چوب و آکریلیک مناسبتر هستند. در مقابل، سیستمهای صنعتی با توان بالا (۵۰ وات تا ۵۰۰ وات و بالاتر)، برای حکاکی مؤثر بر روی مواد سختتری همچون فلزات ضخیم یا سنگ مورد نیازند. این تفاوت در توان عملیاتی، محدودیتهایی در کاربرد برخی قطعات ایجاد میکند و میتواند چالشی برای کسبوکارهایی باشد که قصد ارائه خدمات متنوع حکاکی بر روی انواع مواد را دارند.

پیچیدگی در راهاندازی و بهرهبرداری

راهاندازی صحیح و بهرهبرداری بهینه از تجهیزات حکاکی لیزری سریع با SG2206 مستلزم تنظیمات دقیق توان و سرعت، متناسب با نوع ماده مورد استفاده است. برای دستیابی به نتایج مطلوب، کاربران معمولاً باید تستهایی را بر روی قطعات ضایعاتی انجام دهند تا پارامترهای مناسب را شناسایی کنند، فرآیندی که زمانبر است و بهویژه برای اپراتورهای تازهکار با شیب یادگیری همراه است. در صورت تنظیم نادرست، ممکن است نتیجه نهایی کیفیت مطلوب نداشته باشد، بهگونهای که طرح حکشده بیش از حد سطحی یا بیش از اندازه عمیق باشد. این پیچیدگیها میتواند مانعی برای کاربران مبتدی یا کسبوکارهای کوچک در بهرهبرداری کامل از فناوری حکاکی لیزری باشد.

محدودیتهای سرعت تولید

اگرچه نمونههای صنعتی حکاکی لیزری سریع برای تولید انبوه طراحی شدهاند و حداکثر بهرهوری را ارائه میدهند، نمونههای قابلحمل به دلیل سرعت پایینتر گزینه مناسبی برای انجام سفارشهای حجیم و پرسرعت محسوب نمیشوند. این محدودیت میتواند عملکرد کسبوکارهایی که به تحویل سریع سفارشها متکی هستند تحت تأثیر قرار دهد و آنها را ناگزیر به سرمایهگذاری در تجهیزات حرفهایتر یا پذیرش کاهش بهرهوری کند.

نگهداری و قابلیت اطمینان

همانند سایر تجهیزات پیشرفته، واحدهای حکاکی لیزری سریع با SG2206 نیز برای حفظ عملکرد بهینه و قابلیت اطمینان بالا، نیازمند نگهداری منظم هستند. پیچیدگی ساختار این تجهیزات ممکن است در صورت عدم نگهداری صحیح، منجر به افزایش احتمال بروز ایرادات مکانیکی یا خرابی شود. چنین مشکلاتی میتوانند موجب صرف هزینههای سنگین برای تعمیر و همچنین توقف در روند تولید شوند؛ امری که برای کسبوکارهایی که به حکاکی لیزری وابستهاند، زیانبار خواهد بود.

روندهای آینده

استفاده از سیستمهای دوگانه لیزری

حوزه حکاکی لیزری پیوسته در حال تحول است و یکی از روندهای نوظهور استفاده از سیستمهای دوگانه لیزری است که نمونه آن را میتوان در فناوریهایی نظیر LaserPecker 4 مشاهده کرد. این نوع سیستمها با قابلیت جابهجایی میان لیزر دیودی آبی ۱۰ وات و لیزر مادونقرمز ۲ وات، امکان پردازش بیش از ۳۰۰ نوع ماده مختلف را فراهم میکنند. این ویژگی منجر به کاهش نیاز به استفاده از چندین دستگاه مجزا شده و از نظر اقتصادی نیز مقرونبهصرفهتر است؛ بهویژه در کاربردهایی که به تنوع بالای مواد و دقت بالا نیاز دارند.

گسترش به بازارهای جدید

با فراگیرتر شدن فناوری لیزر، کسبوکارهای کوچک نیز از حکاکی لیزری برای تنوعبخشی به محصولات خود بهرهبرداری بیشتری میکنند. این تغییر رویکرد به آنها این امکان را میدهد که به بازارهای مختلفی مانند هدایای شخصیسازیشده، برندینگ شرکتی و حکاکی صنعتی ورود کنند. توانایی انطباق سریع با گرایشهای بازار، آن هم بدون نیاز به سرمایهگذاریهای سنگین، فرصتی منحصربهفرد برای رشد پایدار فراهم میسازد و به کاهش ریسک ناشی از نوسانات بازار کمک میکند.

افزایش سرعت و بهرهوری

در آینده، سیستمهای حکاکی لیزری با سرعت و بهرهوری بالاتری همراه خواهند بود. نوآوری در فناوری لیزر فیبر، که به دلیل قابلیت حکاکی با سرعت بالا شناخته شده است، پیشبینی میشود نقش کلیدی در کاربردهایی مانند ردیابی صنعتی و برندینگ بر روی فلزات و پلاستیکها ایفا کند. ارتقاء سرعت تولید، نهتنها موجب افزایش حجم خروجی میشود، بلکه به کسبوکارها این امکان را میدهد که سفارشها را در زمان کوتاهتری تحویل دهند و در نتیجه، پتانسیل فروش و سودآوری خود را به حداکثر برسانند.

شخصیسازی و تجربه کاربری

روند رو به گسترش شخصیسازی در آینده ادامه خواهد یافت، به طوری که پیشرفتها در طراحی رابطهای کاربری باعث خواهند شد تا دستگاههای لیزری حتی بیشتر از گذشته ساده و کاربرپسند شوند. رابطهای لمسی پیشرفته، مشابه آنچه در سری LaserPecker مشاهده میشود، احتمالاً عملیات دستگاههای پیچیده را سادهتر خواهند کرد و این امکان را فراهم میآورند که کاربران به راحتی بین تنظیمات و مواد مختلف جابجا شوند. این رویکرد متمرکز بر کاربر، به گسترش استفاده از فناوری حکاکی لیزری در صنایع مختلف مانند معماری، طراحی داخلی و آموزش کمک خواهد کرد.

ملاحظات مربوط به پایداری

با افزایش توجه به پایداری، صنعت حکاکی لیزری آماده است تا شیوههای دوستدار محیطزیست بیشتری را اتخاذ کند. شرکتها احتمالاً به کاوش در مواد جدیدی خواهند پرداخت که هم از نظر فرآیندپذیری کارآمد هستند و هم از نظر پایداری، که این امر به نوآوری بیشتر در انتخاب مواد مصرفی برای کاربردهای لیزری منجر خواهد شد. این تغییر ممکن است باعث تأکید بیشتر بر بازیافت و کاهش ضایعات در فرآیند تولید شود که با اهداف جهانی حفاظت از محیطزیست همراستا است.

نتیجه گیری

حکاکی لیزری پرسرعت با اسکنر SG2206، با بهرهگیری از فناوریهای پیشرفته لیزر، به یکی از ابزارهای اصلی در صنایع مختلف تبدیل شده است. این تکنولوژی با دقت و سرعت بالا، امکان حکاکی بر روی طیف وسیعی از مواد را فراهم میآورد و در صنایع مختلف از جمله جواهرسازی، هدایای سفارشی و تولید صنعتی کاربردهای فراوانی دارد.

عملکرد بالای اسکنر SG2206، به ویژه در سرعتهای بالا و دقت بینظیر آن، توانسته است نیازهای متنوع بازار را برآورده کند و به کسبوکارها این امکان را میدهد که فرآیندهای تولید خود را بهینه کرده و بهرهوری بیشتری داشته باشند. از سوی دیگر، انعطافپذیری این سیستم در تنظیمات مختلف و قابلیت کار با انواع مواد، آن را به ابزاری ایدهآل برای کارگاهها و کسبوکارهای کوچک و بزرگ تبدیل کرده است.

با توجه به روندهای رو به رشد در حوزه حکاکی لیزری، از جمله بهبود سرعت و کارایی، میتوان انتظار داشت که استفاده از این تکنولوژی در سالهای آینده گسترش یابد و به ارتقاء عملکرد و بهرهوری در صنایع مختلف کمک کند. به طور کلی، حکاکی لیزری پرسرعت با اسکنر SG2206 نه تنها از لحاظ فنی، بلکه از نظر اقتصادی و زیستمحیطی نیز مزایای قابل توجهی را برای کسبوکارها به ارمغان میآورد.

حکاکی لیزری سریع با اسکنر SG2206 | کاربردها و عملکرد آن

خلاصه مقاله: حکاکی لیزری سریع با SG2206 حکاکی لیزری سریع با SG2206 یکی از نوآورانهترین راهکارها در صنعت مارکینگ و حکاکی لیزری محسوب میشود. این اسکنر پیشرفته که توسط برند […]