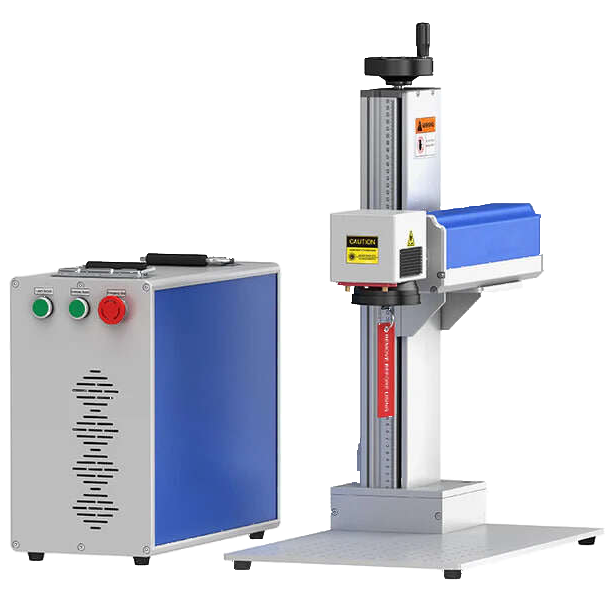

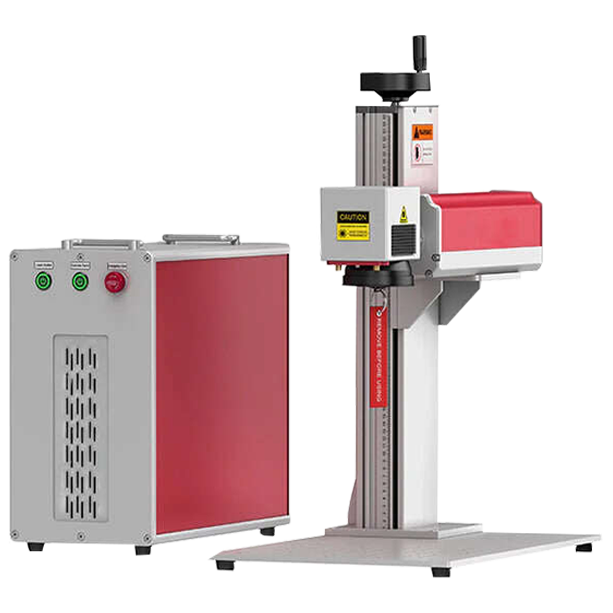

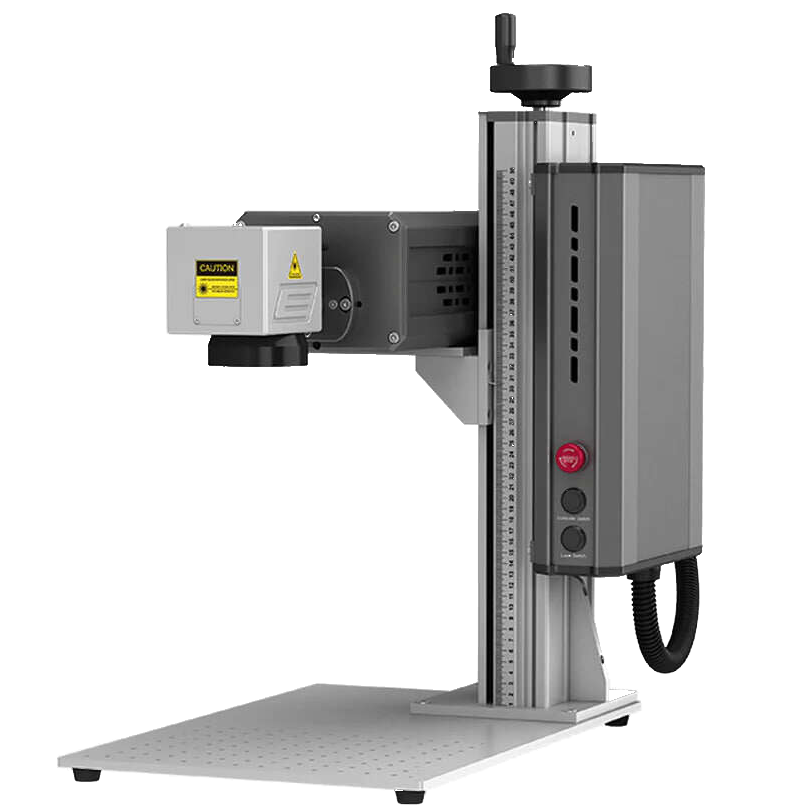

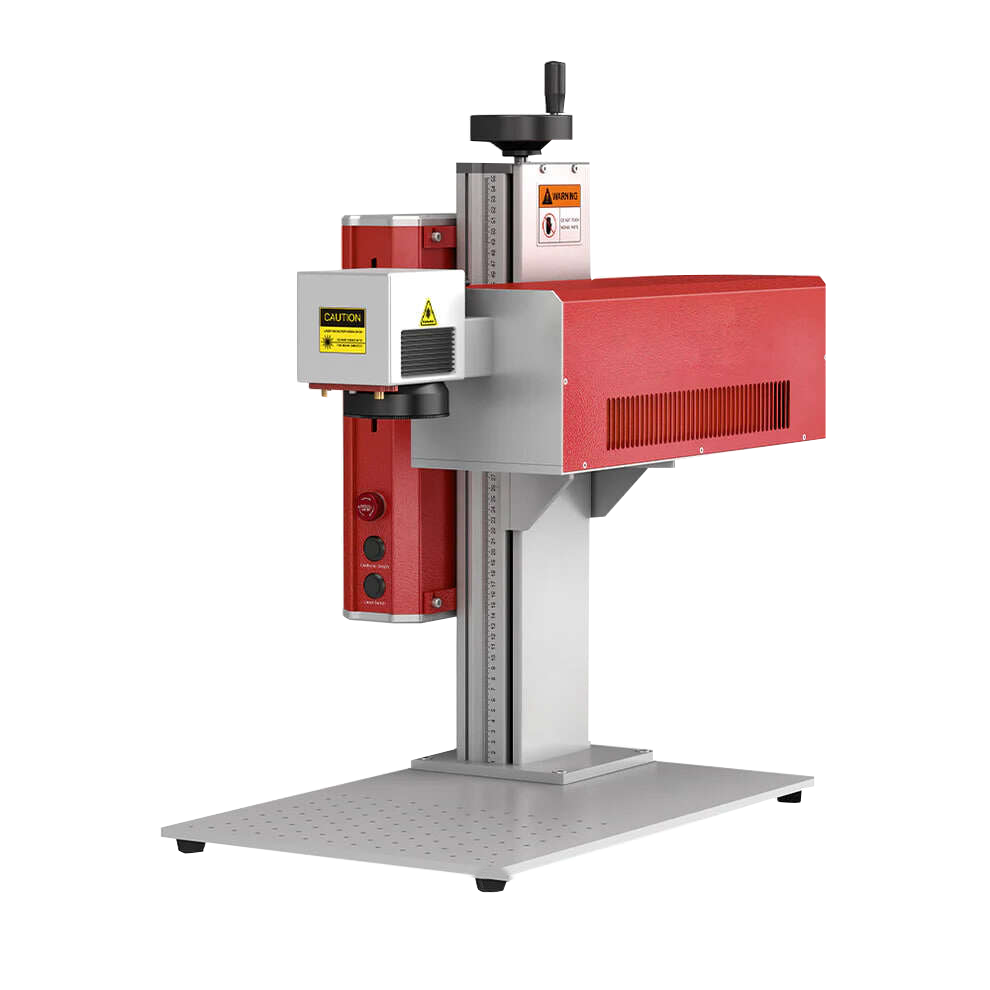

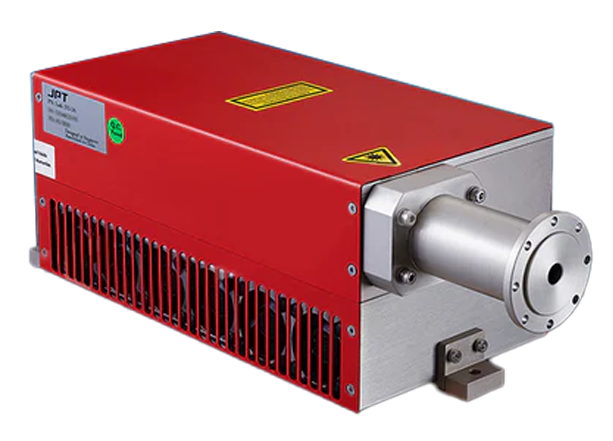

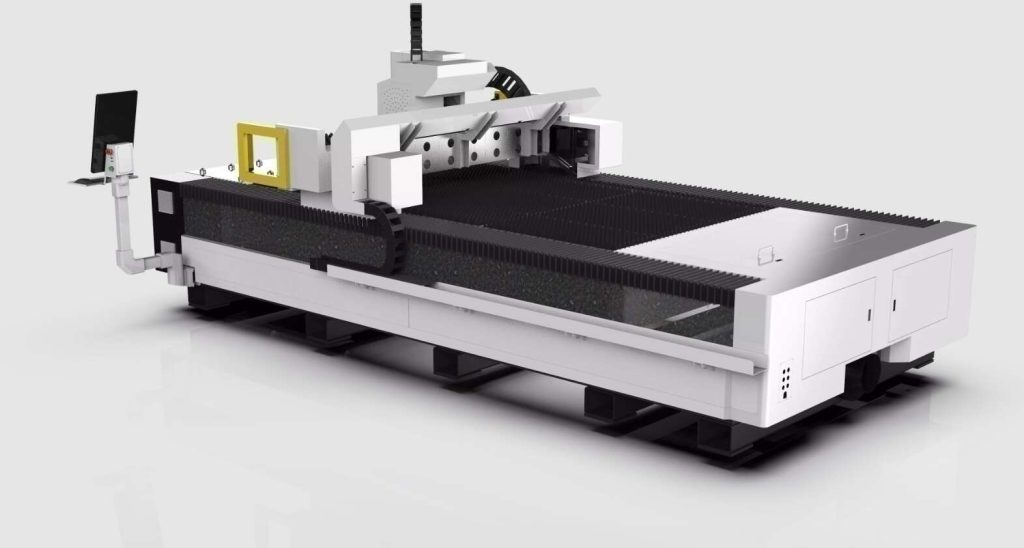

دستگاههای لیزر فایبر بهعنوان یکی از پرکاربردترین تجهیزات در صنایع مختلف شناخته میشوند. این دستگاهها به دلیل دقت بالا، سرعت عمل و قابلیتهای متعدد در برش، حکاکی و جوشکاری، در صنایع تولیدی، خودروسازی، طلاسازی و حتی تبلیغات استفاده میشوند. بهویژه مدلهای فایبر با قیمت مناسب و عمر طولانی، انتخاب اول بسیاری از کسبوکارها شدهاند. انتخاب دستگاه لیزر فایبر مناسب میتواند کارایی تولید را بهطور چشمگیری افزایش دهد و هزینههای اضافی را کاهش دهد.

دستگاه لیزر فایبر با دقت بالا و سرعت بیشتر

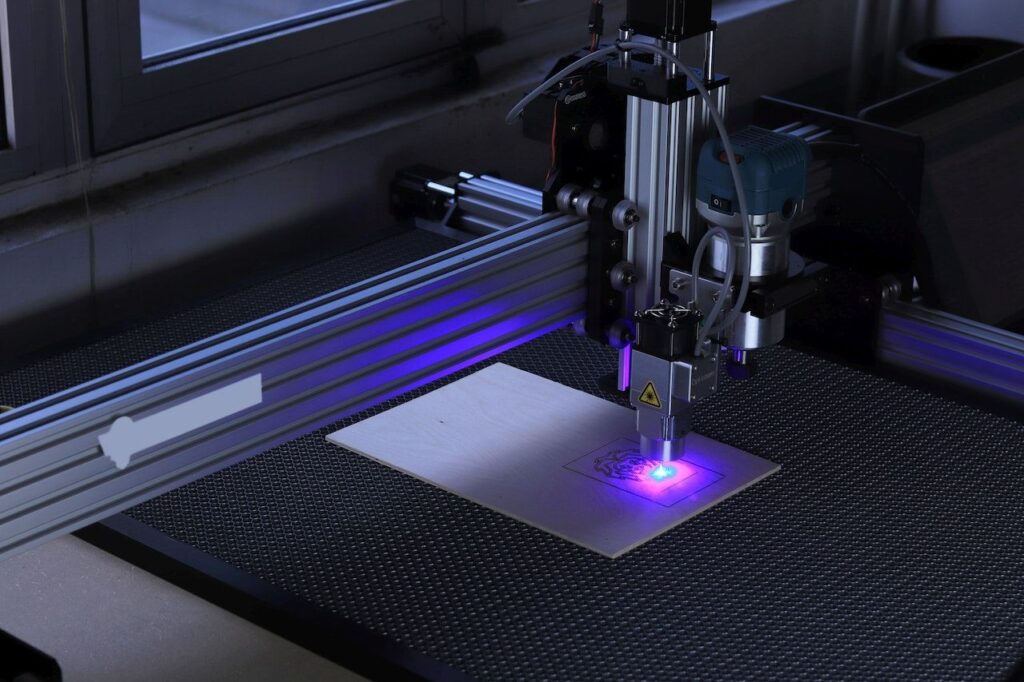

دستگاههای لیزر فایبر به دلیل دقت بینظیر و سرعت بالا، به گزینهای ایدهآل برای صنایع نیازمند برش و حکاکی دقیق تبدیل شدهاند. این دستگاهها قادر به انجام برشهای ظریف با حداقل خطا هستند و بهویژه برای مواد سخت و نازک مانند فلزات، پلاستیکها و سرامیکها بسیار مناسباند. علاوه بر این، سرعت بالا در عملیات، فرآیندهای تولید را تسریع میکند و موجب افزایش بهرهوری در کسبوکارهای مختلف میشود. این ویژگیها باعث شده تا دستگاههای لیزر فایبر در رده پرفروشترین دستگاهها در بازار قرار گیرند.

دستگاه لیزر فایبر با عمر طولانی و نگهداری کم

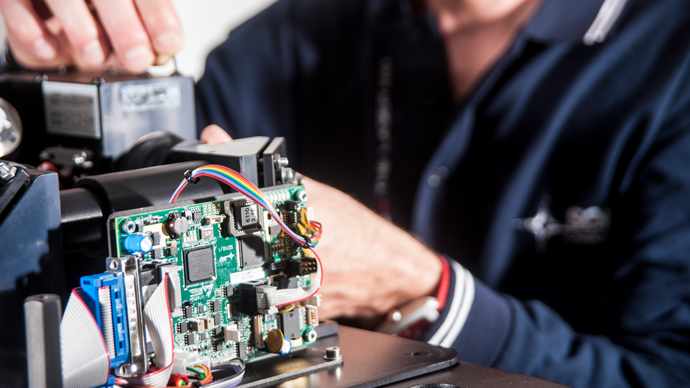

یکی از بزرگترین مزایای دستگاههای لیزر فایبر، طول عمر بالای آنها است. برخلاف دستگاههای لیزر CO2 که نیاز به تعویض لامپهای پرهزینه دارند، لیزرهای فایبر دارای سیستمهای پرتو پایدار و بدون نیاز به تعویض قطعات مصرفی هستند. این ویژگی باعث کاهش هزینههای نگهداری و تعمیرات میشود و دستگاه را به یک انتخاب مقرونبهصرفه برای کسبوکارهای بلندمدت تبدیل میکند. با توجه به استحکام بالا و کارکرد بدون وقفه، این دستگاهها به انتخابی محبوب در صنایع مختلف از جمله تولید قطعات الکترونیکی، پزشکی و فلزی تبدیل شدهاند.

دستگاه لیزر فایبر برای برش و حکاکی دقیق فلزات

دستگاههای لیزر فایبر بهطور ویژه برای برش و حکاکی فلزات مختلف طراحی شدهاند. این دستگاهها قادرند تا با دقت بسیار بالا و در زمان کوتاه، انواع فلزات مانند استیل، آلومینیوم و مس را برش دهند و حکاکیهای پیچیده انجام دهند. این ویژگی باعث شده تا دستگاههای لیزر فایبر در صنایع فلزی، خودروسازی، و ابزارآلات مورد توجه قرار گیرند. با توجه به توانایی آنها در تولید خطوط دقیق و تمیز بدون آسیب به ماده، این دستگاهها به یکی از پرطرفدارترین ابزارها در حوزه تولید قطعات فلزی تبدیل شدهاند.

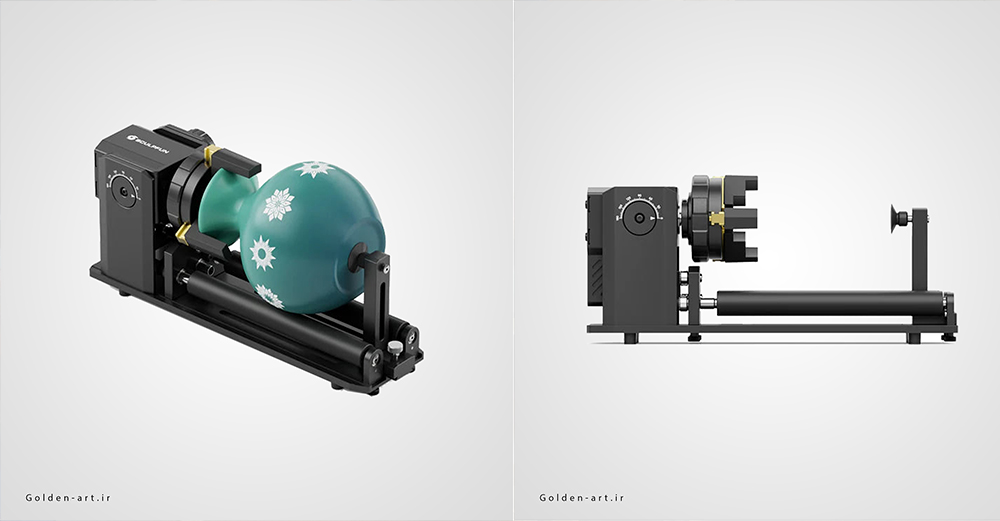

دستگاه لیزر فایبر برای حکاکی و مارکگذاری صنعتی

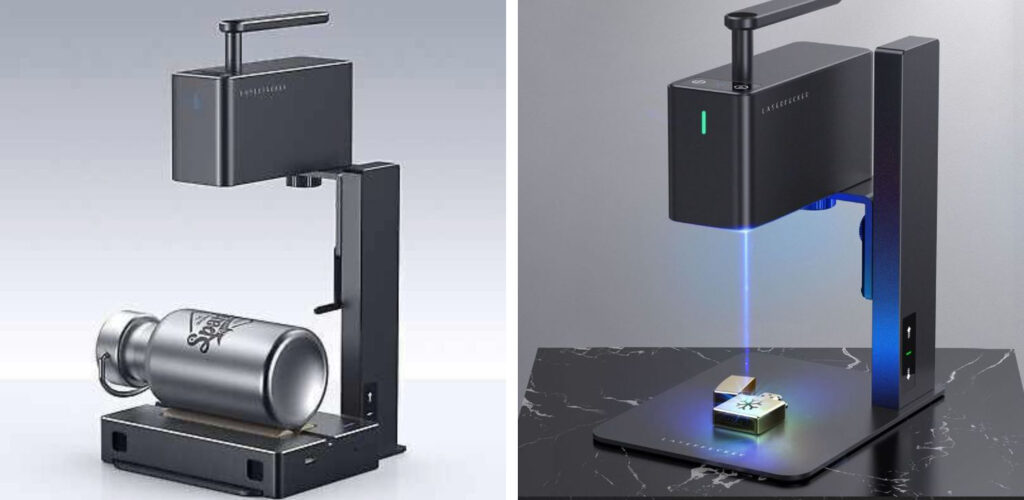

دستگاههای لیزر فایبر بهدلیل دقت بالا و توانایی مارکگذاری بدون تماس، انتخابی عالی برای حکاکی صنعتی هستند. این دستگاهها بهویژه در صنایعی مانند طلاسازی، الکترونیک و تولید قطعات خودرو برای حکاکی لوگو، شماره سریال و بارکد استفاده میشوند. توانایی ایجاد نشانهگذاریهای ماندگار و ضد سایش، لیزر فایبر را به ابزاری حیاتی برای تضمین کیفیت و شناسایی محصولات در صنایع مختلف تبدیل کرده است. این قابلیت، بهویژه در فرآیندهای تولید انبوه، ارزش زیادی دارد و موجب افزایش سرعت تولید و کاهش خطاهای انسانی میشود.

دستگاه لیزر فایبر با دقت بالا و سرعت بیشتر

یکی از ویژگیهای برجسته دستگاههای لیزر فایبر، مصرف انرژی پایین در مقایسه با دیگر انواع دستگاههای لیزر است. این دستگاهها با استفاده از فناوریهای نوین، توانستهاند کارایی بالا را با کمترین میزان مصرف انرژی ترکیب کنند. این ویژگی باعث کاهش هزینههای عملیاتی و بهرهبرداری طولانیمدت میشود و بهویژه برای کسبوکارهایی که به دنبال صرفهجویی در هزینههای انرژی هستند، جذابیت زیادی دارد. دستگاههای لیزر فایبر با بهرهوری انرژی بالا، بهعنوان یک انتخاب اقتصادی و پایدار در صنایع مختلف شناخته میشوند.

دستگاه لیزر فایبر با قابلیت تنظیمات پیشرفته برای کاربردهای خاص

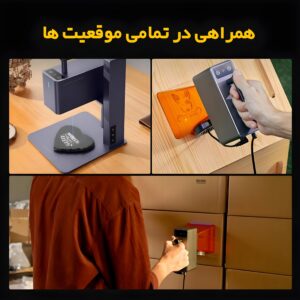

دستگاههای لیزر فایبر بهدلیل قابلیت تنظیم دقیق پارامترها مانند قدرت لیزر، سرعت حرکت و طول موج، برای کاربردهای خاص و پیچیده مناسب هستند. این ویژگیها به کاربران این امکان را میدهند که دستگاه را بهطور کامل برای نیازهای خاص خود تنظیم کنند، بهویژه در صنایعی که نیاز به برش یا حکاکی مواد مختلف با دقت بسیار بالا دارند. تنظیمات پیشرفته این دستگاهها آنها را به ابزاری ایدهآل برای پروژههای خاص، از جمله تولید جواهرات، قطعات الکترونیکی یا ماشینآلات دقیق تبدیل کرده است.

دستگاه لیزر فایبر با قابلیت تنظیمات پیشرفته برای کاربردهای خاص

دستگاههای لیزر فایبر بهدلیل قابلیت تنظیم دقیق پارامترها مانند قدرت لیزر، سرعت حرکت و طول موج، برای کاربردهای خاص و پیچیده مناسب هستند. این ویژگیها به کاربران این امکان را میدهند که دستگاه را بهطور کامل برای نیازهای خاص خود تنظیم کنند، بهویژه در صنایعی که نیاز به برش یا حکاکی مواد مختلف با دقت بسیار بالا دارند. تنظیمات پیشرفته این دستگاهها آنها را به ابزاری ایدهآل برای پروژههای خاص، از جمله تولید جواهرات، قطعات الکترونیکی یا ماشینآلات دقیق تبدیل کرده است.

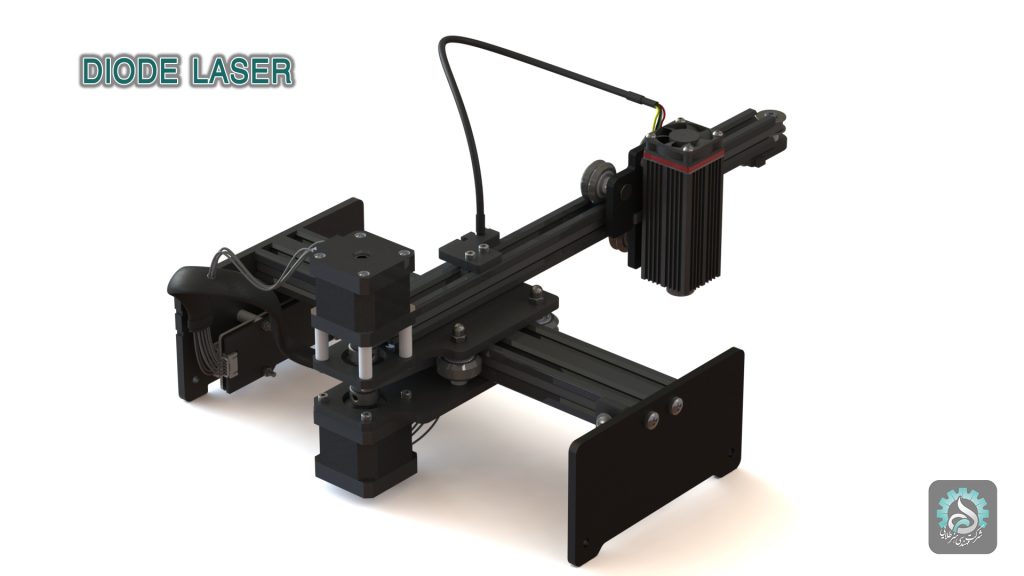

دستگاه لیزر فایبر با سرعت بالا و بهرهوری بیشتر در تولید

دستگاههای لیزر فایبر به دلیل سرعت بالای برش و حکاکی، در فرآیندهای تولید انبوه بهویژه در صنایع نیازمند دقت و کارایی زیاد مانند صنایع الکترونیک، خودروسازی و تبلیغات کاربرد دارند. سرعت بالا در انجام عملیات، نهتنها باعث افزایش تولید در زمان کوتاهتر میشود، بلکه موجب کاهش هزینههای نیروی انسانی و کاهش خطاهای تولید میگردد. این ویژگی بهویژه برای کسبوکارهایی که نیاز به تولیدات سریع و با کیفیت دارند، بسیار جذاب است و به آنها این امکان را میدهد که رقابتپذیری خود را در بازار حفظ کنند.

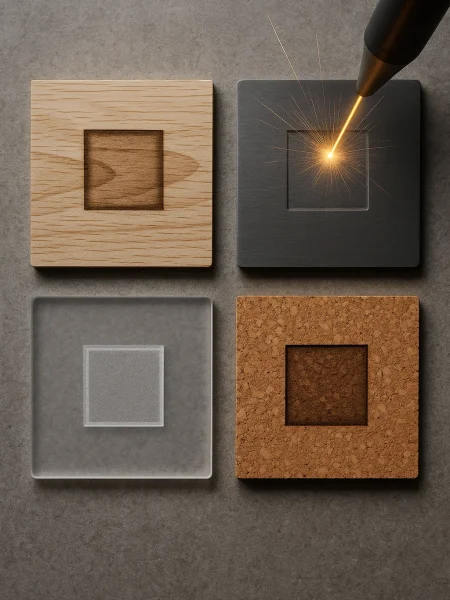

دستگاه لیزر فایبر با قابلیت برش و حکاکی مواد مختلف

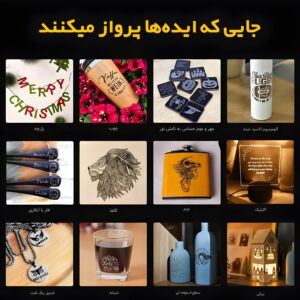

دستگاههای لیزر فایبر به دلیل توانایی برش و حکاکی انواع مختلفی از مواد، از جمله فلزات، پلاستیکها و حتی برخی مواد غیرفلزی مانند چوب و شیشه، کاربرد گستردهای در صنایع مختلف دارند. این دستگاهها با توانایی پردازش مواد مختلف با دقت و کیفیت بالا، انعطافپذیری زیادی برای تولید قطعات و محصولات سفارشی ارائه میدهند. این ویژگیها آنها را به انتخابی عالی برای صنایعی مانند تبلیغات، ساخت قطعات صنعتی، جواهرسازی و طراحی محصول تبدیل کرده است.

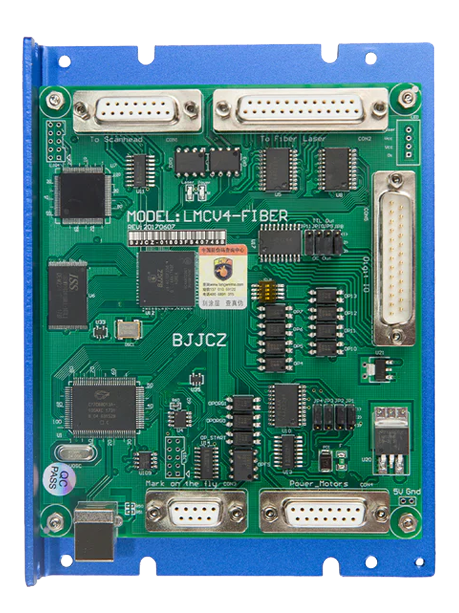

دستگاه لیزر فایبر با پشتیبانی از نرمافزارهای پیشرفته برای طراحی

دستگاههای لیزر فایبر بهراحتی با نرمافزارهای طراحی پیشرفته سازگار هستند، که این امکان را برای کاربران فراهم میکند تا طرحهای پیچیده و دقیق را بهسادگی برای برش و حکاکی پیادهسازی کنند. این ویژگی بهویژه برای صنایعی که نیاز به طراحی سفارشی دارند، نظیر تبلیغات، ساخت قطعات خاص یا حکاکی بر روی محصولات، اهمیت زیادی دارد. با استفاده از این نرمافزارهای کاربرپسند، کاربران قادرند تا بهراحتی طرحها را تغییر دهند و بدون نیاز به برنامهنویسی پیچیده، محصولات را با دقت بالایی تولید کنند.

دستگاه لیزر فایبر با تعمیر و نگهداری آسان

دستگاههای لیزر فایبر به دلیل ساختار ساده و قطعات پایدار، نیاز به تعمیر و نگهداری کمی دارند. برخلاف دیگر دستگاههای لیزر که ممکن است به تعویض مکرر قطعات مصرفی نیاز داشته باشند، دستگاههای فایبر بهراحتی و با کمترین هزینه نگهداری میشوند. این ویژگی باعث میشود تا کاربران بتوانند بدون دغدغه از خرابیهای مکرر، بهطور مداوم از دستگاه بهرهبرداری کنند. از آنجا که قطعات اصلی این دستگاهها بهطور معمول عمر طولانی دارند، هزینههای عملیاتی بهشدت کاهش مییابد و این دستگاهها گزینهای مقرونبهصرفه برای کسبوکارهای کوچک و بزرگ محسوب میشوند.

دستگاه لیزر فایبر با سیستمهای ایمنی پیشرفته

دستگاههای لیزر فایبر مجهز به سیستمهای ایمنی پیشرفتهای هستند که از آسیبهای احتمالی به اپراتورها و دستگاه جلوگیری میکنند. این سیستمها شامل محافظتهای حرارتی، سیستمهای هشدار و قطع خودکار در صورت بروز مشکل هستند. این ویژگیها باعث میشوند که استفاده از دستگاههای لیزر فایبر برای محیطهای صنعتی ایمنتر و مطمئنتر باشد. به علاوه، سیستمهای ایمنی پیشرفته باعث کاهش خطرات احتمالی در محل کار و افزایش بهرهوری بدون نگرانی از حوادث میشود.

دستگاه لیزر فایبر با عملکرد چندمنظوره

دستگاههای لیزر فایبر به دلیل توانایی انجام انواع مختلف برش، حکاکی و جوشکاری، به ابزاری چندمنظوره برای صنایع مختلف تبدیل شدهاند. این دستگاهها میتوانند بهطور همزمان بر روی مواد مختلف از جمله فلزات، پلاستیکها و چوب کار کنند، که این ویژگی باعث میشود که در بسیاری از بخشهای تولیدی، بهویژه در کارگاهها و صنایع کوچک و متوسط، مورد استفاده قرار گیرند. توانایی انجام چندین وظیفه مختلف با یک دستگاه، نهتنها به صرفهجویی در هزینهها کمک میکند، بلکه فضای کار را نیز میسازد.

تیجهگیری

دستگاههای لیزر فایبر بهدلیل مزایای متعددی که دارند، مانند دقت بالا، سرعت بیشتر، مصرف انرژی کم، عمر طولانی و نگهداری ساده، تبدیل به یکی از بهترین انتخابها برای صنایع مختلف شدهاند. این دستگاهها با توانایی برش و حکاکی انواع مواد و پشتیبانی از نرمافزارهای پیشرفته، به کسبوکارها این امکان را میدهند که تولیدات خود را با کیفیت و سرعت بالا انجام دهند. انتخاب دستگاه لیزر فایبر نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه به بهبود بهرهوری و ایمنی محیط کار نیز کمک میکند. بنابراین، سرمایهگذاری در این فناوری میتواند به افزایش رقابتپذیری و رشد پایدار کسبوکارها کمک کند.

چرا خرید دستگاه لیزر فایبر برای کسبوکار شما انتخابی هوشمندانه است؟

دستگاههای لیزر فایبر بهعنوان یکی از پرکاربردترین تجهیزات در صنایع مختلف شناخته میشوند. این دستگاهها به دلیل دقت بالا، سرعت عمل و قابلیتهای متعدد در برش، حکاکی و جوشکاری، در […]