کارکرد و تفاوت پرینترهای سهبعدی رزینی و فیلامنتی

پرینترهای سهبعدی در سالهای اخیر تحول بزرگی در دنیای تولید و خلاقیت ایجاد کردهاند. این فناوری نه تنها به طراحان و مهندسان امکان ساخت نمونههای اولیه دقیق را میدهد، بلکه […]

از کلمات کلیدی استفاده نمایید.

خنک کننده : چیلر داخلی | چیلر خارجی | هوا خنک

نوع منبع : ساختار یَگ (ND:YAG) | فایبر (QCW)

سایز های : 500×500 | 300×300 | 200×200 | 100×100

نوع لیزر : لیزر CO2 | لیزر فایبر

کلیه قیمت های ثبت شده در سایت بروز بوده و کاربران میتوانند تا تاریخ 25 اسفند ماه 1403 سفارشات خود را ثبت نمایند 🕑 لازم بذکر است سفارشات ثبت شده بجز استان تهران پس از تاریخ 22 اسفند در تاریخ 14 و 15 فروردین 1404 ارسال خواهند شد.🕑

پرینترهای سهبعدی در سالهای اخیر تحول بزرگی در دنیای تولید و خلاقیت ایجاد کردهاند. این فناوری نه تنها به طراحان و مهندسان امکان ساخت نمونههای اولیه دقیق را میدهد، بلکه برای علاقهمندان و هنرمندان نیز ابزار قدرتمندی برای خلق آثار منحصربهفرد محسوب میشود. در این مقاله، به بررسی دو نوع اصلی پرینترهای سهبعدی یعنی رزینی و فیلامنتی میپردازیم و تفاوتها، مزایا و کاربردهای هر یک را مرور میکنیم تا انتخاب بهترین گزینه برای نیازهای شما سادهتر شود.

پرینترهای سهبعدی ابزارهایی هستند که اشیاء فیزیکی را از فایلهای دیجیتال تولید میکنند. مدلهای فیلامنتی (FDM/FFF) با ذوب پلاستیک و لایهگذاری ساخته میشوند، در حالی که پرینترهای رزینی (SLA/DLP) با نور UV رزین مایع را سخت میکنند. هر کدام مزایا و محدودیتهای خاص خود را دارند که در انتخاب مناسب تأثیرگذار است.

پرینترهای فیلامنتی (FDM) معمولاً ارزانتر، در دسترستر و مناسب پروژههای بزرگتر هستند، اما جزئیات ریز را کمتر دقیق چاپ میکنند. در مقابل، پرینترهای رزینی (SLA/DLP) دقت و کیفیت سطح بالاتری ارائه میدهند و برای مدلهای پیچیده و ظریف ایدهآلاند، ولی معمولاً هزینه و زمان چاپ بالاتری دارند و نیاز به مراقبت بیشتری دارند. شناخت این مزایا و معایب به انتخاب مناسب کمک میکند.

پرینترهای فیلامنتی (FDM) با ذوب رشته پلاستیک (فیلامنت) و لایهلایه ساختن آن، مدل سهبعدی را ایجاد میکنند. در مقابل، پرینترهای رزینی (SLA/DLP) از نور UV برای سخت کردن رزین مایع استفاده میکنند و لایهها با دقت بسیار بالاتر شکل میگیرند. تفاوت در فرآیند چاپ، نه تنها روی کیفیت نهایی بلکه روی زمان و هزینه چاپ نیز تأثیر مستقیم دارد.

پرینترهای رزینی به دلیل استفاده از رزین مایع و نور UV، قادر به چاپ مدلهای بسیار دقیق با جزئیات ریز هستند و سطح صاف و حرفهای تولید میکنند. در مقابل، پرینترهای فیلامنتی کیفیت خوبی دارند اما در مدلهای پیچیده و جزئیات کوچک ممکن است لایهها قابل مشاهده باشند و سطح چاپ کمی زبر باشد. بنابراین انتخاب نوع پرینتر بسته به نیاز به دقت و جزئیات مدل اهمیت دارد.

پرینترهای فیلامنتی از انواع پلاستیکهای ترموپلاستیک مانند PLA، ABS و PETG استفاده میکنند که هر کدام ویژگیها و مقاومت خاص خود را دارند. پرینترهای رزینی نیز از رزینهای مایع مخصوص استفاده میکنند که میتوانند شفاف، سخت یا انعطافپذیر باشند. تنوع مواد مصرفی تأثیر مستقیمی بر کاربرد و کیفیت نهایی چاپ دارد و انتخاب مناسب آن اهمیت زیادی دارد.

پرینترهای فیلامنتی معمولاً سرعت بالاتری دارند و برای چاپ قطعات بزرگ مناسبترند، اگرچه کیفیت جزئیات ممکن است کمی کمتر باشد. پرینترهای رزینی با وجود دقت بالا، زمان چاپ طولانیتری دارند و برای پروژههای کوچک و دقیق مناسبتر هستند. بنابراین انتخاب نوع پرینتر باید با توجه به حجم کار و نیاز به سرعت یا کیفیت انجام شود.

پرینترهای فیلامنتی معمولاً قیمت پایینتری دارند و هزینه مصرف مواد آنها نیز نسبتاً کم است، بنابراین برای مبتدیان و پروژههای حجیم اقتصادیتر هستند. در مقابل، پرینترهای رزینی هزینه بالاتری دارند و رزین مصرفی نیز گرانتر است، اما برای چاپ مدلهای دقیق و حرفهای گزینهای مناسب به شمار میآیند. بررسی هزینههای اولیه و مواد مصرفی در انتخاب بهترین پرینتر نقش کلیدی دارد.

پرینترهای فیلامنتی توانایی چاپ قطعات بزرگ و حجیم را دارند و برای پروژههایی با اندازه بزرگ مناسبترند، هرچند جزئیات ریز ممکن است کمی کاهش یابد. پرینترهای رزینی معمولاً محدودیت اندازه دارند و بیشتر برای مدلهای کوچک و دقیق استفاده میشوند. بنابراین انتخاب پرینتر مناسب باید بر اساس نیاز به اندازه و جزئیات چاپ صورت گیرد.

پرینترهای فیلامنتی به دلیل سهولت استفاده و قیمت مناسب، در آموزش، نمونهسازی سریع و ساخت قطعات بزرگ کاربرد زیادی دارند. در مقابل، پرینترهای رزینی به دلیل دقت بالا و سطح صاف، در صنایع جواهرسازی، دندانپزشکی، ماکتسازی و مدلسازی دقیق محبوب هستند. شناخت حوزههای کاربردی هر نوع پرینتر به انتخاب مناسب برای پروژهها کمک میکند.

پرینترهای فیلامنتی معمولاً نگهداری سادهتری دارند و نیاز به نظافت منظم نازل و تخت چاپ دارند. در مقابل، پرینترهای رزینی نیازمند مراقبت دقیقتر، تمیز کردن مخزن رزین و رعایت نکات ایمنی هنگام کار با مواد شیمیایی هستند. رعایت نگهداری صحیح باعث افزایش عمر دستگاه و حفظ کیفیت چاپ میشود.

پرینترهای فیلامنتی معمولاً با نرمافزارهای ساده و رابط کاربری قابل فهم کنترل میشوند و تنظیمات لایه، سرعت و دما در دسترس هستند. پرینترهای رزینی نیز از نرمافزارهای خاص برای برش مدل و کنترل نور UV استفاده میکنند که دقت بالای چاپ را ممکن میسازد. تسلط به نرمافزار و تنظیمات هر نوع پرینتر برای بهینهسازی کیفیت و کاهش خطا اهمیت دارد.

انتخاب بین پرینتر رزینی و فیلامنتی به نیازهای شما، بودجه، اندازه و دقت مورد نظر بستگی دارد. اگر به چاپ مدلهای دقیق و کوچک نیاز دارید، پرینتر رزینی گزینه بهتری است، اما برای قطعات بزرگ و پروژههای اقتصادیتر، پرینتر فیلامنتی مناسبتر خواهد بود. بررسی همه جنبهها از کیفیت تا هزینه و سرعت، به تصمیمگیری هوشمندانه کمک میکند.

| ویژگی | پرینتر فیلامنتی (FDM) | پرینتر رزینی (SLA/DLP) |

|---|---|---|

| قیمت و دسترسی | مقرونبهصرفه و در دسترس، مناسب مبتدیان | گرانتر، مناسب پروژههای حرفهای و دقیق |

| سطح کاربری | مبتدی تا نیمهحرفهای | نیمهحرفهای تا حرفهای |

| تکنولوژی چاپ | ذوب فیلامنت و لایهگذاری (FDM/FFF) | سخت کردن رزین با نور UV (SLA/DLP) |

| مواد مصرفی | PLA، ABS، PETG، TPU و فیلامنتهای مهندسی | رزین مایع معمولی، سخت، انعطافپذیر و شفاف |

| سرعت چاپ | متوسط تا بالا، مناسب قطعات بزرگ | کمتر، مناسب قطعات کوچک و دقیق |

| دقت چاپ | خوب، جزئیات متوسط | عالی، جزئیات بسیار دقیق و سطح صاف |

پرینترهای سهبعدی رزینی و فیلامنتی هر کدام ویژگیها، مزایا و محدودیتهای خود را دارند. پرینترهای فیلامنتی برای پروژههای بزرگ، اقتصادی و آسان در استفاده مناسب هستند، در حالی که پرینترهای رزینی برای مدلهای دقیق و جزئیات ریز ایدهآلاند. شناخت تفاوتها و کاربردهای هر نوع پرینتر به شما کمک میکند تا با توجه به نیاز، بودجه و هدف خود، بهترین انتخاب را انجام دهید و از تجربه چاپ سهبعدی بیشترین بهره را ببرید.

پرینترهای سهبعدی در سالهای اخیر تحول بزرگی در دنیای تولید و خلاقیت ایجاد کردهاند. این فناوری نه تنها به طراحان و مهندسان امکان ساخت نمونههای اولیه دقیق را میدهد، بلکه […]

پرینتر سهبعدی دستگاهی است که با استفاده از تکنولوژی لایهگذاری مواد، اجسام فیزیکی را از روی مدلهای دیجیتال میسازد. این پرینترها میتوانند از مواد مختلفی مثل پلاستیک، رزین یا حتی فلز استفاده کنند. فرآیند چاپ سهبعدی به طراحان و مهندسان امکان میدهد تا نمونهسازی سریع و دقیق داشته باشند. همین موضوع باعث شده کاربرد آنها در صنایع مختلف روزبهروز بیشتر شود.

پرینترهای سهبعدی امروزه در حوزههای مختلفی مانند پزشکی، معماری، آموزش و حتی تولید قطعات صنعتی استفاده میشوند. این تکنولوژی امکان ساخت نمونههای پیچیده و دقیق را فراهم کرده که با روشهای سنتی بسیار زمانبر یا غیرممکن بود. در پزشکی میتوان پروتزها و مدلهای آناتومیک را با هزینه کمتر تولید کرد. همچنین در صنایع، تولید سفارشی و کاهش ضایعات از مهمترین مزایای آن است.

پرینترهای سهبعدی امکان تولید سریع، دقیق و سفارشیسازیشده را فراهم میکنند که در بسیاری از صنایع یک مزیت بزرگ است. با این حال محدودیتهایی مثل هزینه اولیه خرید دستگاه، نیاز به نگهداری منظم و محدودیت مواد مصرفی هم وجود دارد. برخی مدلها برای افراد تازهکار پیچیده به نظر میرسند و نیاز به آموزش دارند. انتخاب برند و نوع پرینتر میتواند این مزایا و معایب را تا حد زیادی تغییر دهد.

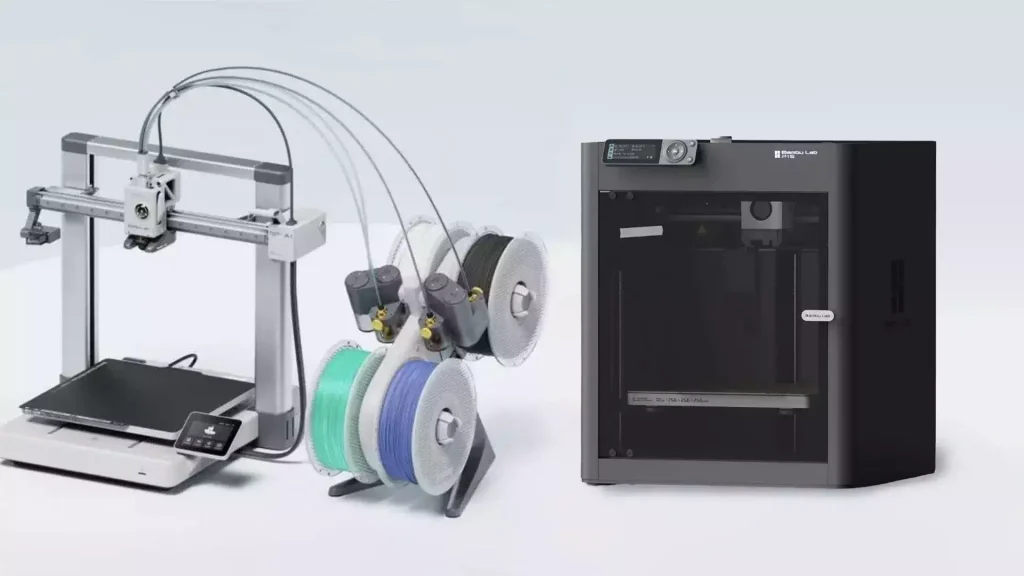

شرکت Anycubic یکی از شناختهشدهترین تولیدکنندگان پرینتر سهبعدی در دنیا است که بهخاطر قیمت مناسب و کیفیت قابل قبول محصولاتش محبوب شده است. این برند پرینترهایی با تکنولوژی FDM و رزینی تولید میکند که هم برای مبتدیها و هم حرفهایها مناسب هستند. سادگی کار با دستگاهها و پشتیبانی گسترده از مواد مصرفی، Anycubic را به انتخابی مطمئن تبدیل کرده است. همچنین تنوع مدلهای این برند باعث میشود برای هر سطح کاربری گزینهای وجود داشته باشد.

برند Creality یکی از پیشگامان بازار پرینترهای سهبعدی است که بهخصوص با مدلهای سری Ender و CR شهرت جهانی پیدا کرده. این پرینترها بهخاطر قیمت رقابتی، کیفیت چاپ بالا و جامعه کاربری گسترده، انتخاب محبوبی بین علاقهمندان و حرفهایها هستند. Creality امکانات ارتقا و قطعات جانبی متنوعی هم ارائه میدهد که امکان شخصیسازی دستگاه را برای کاربران فراهم میکند. همین ویژگیها باعث شده این برند هم در آموزش و هم در صنعت جایگاه ویژهای داشته باشد.

برند Bambu Lab یکی از جدیدترین و نوآورترین شرکتهای فعال در حوزه پرینترهای سهبعدی است. این برند بیشتر با مدلهای سری X1 شناخته میشود که سرعت چاپ بسیار بالا و کیفیت فوقالعادهای دارند. یکی از ویژگیهای متمایز Bambu Lab استفاده از سیستمهای هوشمند، دوربینهای نظارتی و قابلیت اتصال به اینترنت است. همین امکانات باعث شده این پرینترها برای کاربران حرفهای و کسانی که به دنبال تکنولوژی پیشرفته هستند، انتخابی بیرقیب باشند.

انتخاب بین این سه برند بستگی زیادی به سطح تجربه و نیاز کاربر دارد. Anycubic معمولاً برای کسانی مناسب است که تازه وارد دنیای چاپ سهبعدی میشوند؛ چون دستگاههایش قیمت مقرونبهصرفه، کاربری ساده و پشتیبانی از مواد متنوع دارند. Creality در میانه بازار قرار میگیرد و بیشتر به کاربرانی پیشنهاد میشود که کمی تجربه دارند و به دنبال دستگاهی قابل ارتقا و انعطافپذیر هستند؛ مدلهای معروفی مثل Ender-3 یا CR-10 نمونههای بارز این رویکرد هستند. در طرف دیگر، Bambu Lab بیشتر به سراغ کاربران حرفهای رفته است و روی سرعت فوقالعاده بالا، کیفیت چاپ دقیق و امکانات هوشمندی مثل کنترل از راه دور یا مانیتورینگ با دوربین تمرکز دارد.

انتخاب پرینتر سهبعدی مناسب به عوامل متعددی بستگی دارد؛ از جمله نوع مواد مصرفی، دقت چاپ، حجم ساخت و بودجه. کاربران مبتدی معمولاً دستگاههایی با کاربری آسان و قیمت مناسب را ترجیح میدهند، در حالی که حرفهایها به سرعت چاپ، پشتیبانی از تکنولوژیهای پیشرفته و امکانات جانبی اهمیت میدهند. همچنین پشتیبانی برند و دسترسی به قطعات یدکی نقش مهمی در تجربه کاربری دارد. بررسی این معیارها به شما کمک میکند بهترین گزینه را متناسب با نیاز و مهارت خود انتخاب کنید.

هر برند از تکنولوژیهای متفاوتی برای چاپ سهبعدی استفاده میکند. Anycubic علاوه بر مدلهای FDM، در چاپ رزینی (SLA/LCD) نیز فعال است و برای جزئیات دقیق مناسب است. Creality بیشتر روی چاپ FDM تمرکز دارد و برخی مدلهای پیشرفته آن از سیستمهای Dual Extruder یا ارتقاءهای ویژه بهره میبرند. در مقابل، Bambu Lab با سرعت بالا و دقت فوقالعاده، از فناوریهای پیشرفتهای مانند CoreXY و سیستمهای هوشمند مدیریت فیلامنت بهره میبرد.

هر برند با مواد مصرفی متفاوتی سازگار است که نقش مهمی در کیفیت و کاربرد چاپ دارد. Anycubic از انواع فیلامنتهای PLA، ABS و PETG و همچنین رزینهای مختلف برای چاپ دقیق پشتیبانی میکند. Creality عمدتاً روی فیلامنتهای FDM تمرکز دارد اما مدلهای پیشرفته آن امکان استفاده از مواد تخصصی مانند TPU یا فیلامنتهای مهندسی را نیز دارند. Bambu Lab با سیستم هوشمند خود، علاوه بر فیلامنتهای استاندارد، از مواد پیشرفته و کامپوزیتها نیز پشتیبانی میکند و کنترل دقیق دما و سرعت چاپ باعث کیفیت بالای خروجی میشود.

یکی از مزایای مهم پرینترهای سهبعدی، امکان ارتقا و افزودن تجهیزات جانبی است. Anycubic در این زمینه محدودتر است و بیشتر به کاربران مبتدی طراحی شده، اما برخی مدلها امکان ارتقا با کیتهای ساده را دارند. Creality در این بخش بسیار قدرتمند است و انواع کیتهای ارتقا، اکسترودر دوگانه، صفحات حرارتی و سیستمهای اتو-لیفتر را پشتیبانی میکند. Bambu Lab با تمرکز بر تکنولوژی پیشرفته، سیستمهای هوشمند و ماژولار ارائه میدهد که امکان افزودن حسگرها، دوربینها و ارتقا نرمافزاری را برای کاربران حرفهای فراهم میکند.

پس از بررسی ویژگیها و قابلیتهای هر برند، انتخاب نهایی بستگی به نیاز و سطح مهارت کاربر دارد. Anycubic برای تازهکاران و کسانی که دنبال هزینه کمتر و کاربری ساده هستند، ایدهآل است. Creality گزینهای متعادل است که تنوع مدل، قابلیت ارتقا و کیفیت مناسب را ارائه میدهد و برای کاربران نیمهحرفهای مناسب است. Bambu Lab با سرعت بالا، دقت عالی و امکانات هوشمند، بهترین انتخاب برای حرفهایها و پروژههای حساس و پیچیده است.

| ویژگی | Anycubic | Creality | Bambu Lab |

|---|---|---|---|

| قیمت و دسترسی | مقرونبهصرفه، مناسب مبتدیان | متوسط، ارزش خرید خوب | گرانتر، مناسب حرفهایها |

| سطح کاربری | مبتدی تا نیمهحرفهای | نیمهحرفهای تا حرفهای | حرفهای و پروژههای پیچیده |

| تکنولوژی چاپ | FDM و SLA/رزین | FDM، برخی مدلها با Dual Extruder | CoreXY، سیستم هوشمند مدیریت فیلامنت |

| مواد مصرفی | PLA، ABS، PETG، رزینهای مختلف | PLA، ABS، PETG، TPU، فیلامنتهای مهندسی | فیلامنت استاندارد و پیشرفته، کامپوزیتها |

| سرعت چاپ | متوسط | متوسط تا بالا | بسیار بالا |

| دقت چاپ | خوب | خوب تا عالی | عالی |

| قابلیت ارتقا و افزودنیها | محدود، کیتهای ساده | قوی، پشتیبانی از اکسترودر دوگانه و ماژولهای اضافی | ماژولار و هوشمند، افزودن دوربین و حسگر |

| پشتیبانی و جامعه کاربری | خوب، مستندات کامل | بسیار خوب، انجمنها و قطعات جانبی فراوان | در حال رشد، پشتیبانی حرفهای |

| کاربرد اصلی | آموزش، نمونهسازی ساده | نمونهسازی، تولید نیمهحرفهای | پروژههای حرفهای، نمونهسازی دقیق و سریع |

پرینترهای سهبعدی بهطور چشمگیری نحوه تولید و طراحی را تغییر دادهاند و هر یک از برندهای Anycubic، Creality و Bambu Lab مزایا و کاربردهای خاص خود را دارند. Anycubic با قیمت مناسب و کاربری ساده، گزینهای عالی برای تازهکاران است. Creality با تنوع مدلها، قابلیت ارتقا و کیفیت مناسب، کاربران نیمهحرفهای را هدف قرار میدهد. در مقابل، Bambu Lab با فناوریهای پیشرفته، سرعت بالا و امکانات هوشمند، حرفهایها و پروژههای حساس را پوشش میدهد. انتخاب درست بین این برندها وابسته به نیاز، بودجه و سطح تجربه کاربر است

در صنعت طلا و جواهر، حتی ذراتی به اندازه گرد و غبار هم ارزش بالایی دارند و میتوانند در سودآوری کارگاهها نقش مهمی ایفا کنند. بسیاری از کارگاههای طلاسازی به دلیل نبود تجهیزات تخصصی، روزانه مقدار قابل توجهی از گردههای طلا را از دست میدهند. دستگاه مکنده گرده طلا Magnes به عنوان نسل جدید تجهیزات بازیابی، طراحی شده تا جلوی این هدررفت را بگیرد و کارگاهها را به بالاترین سطح بهرهوری برساند. در این مقاله، با ویژگیها، مزایا و کاربردهای این دستگاه نوآورانه آشنا میشوید.

مکنده گرده طلا Magnes یک دستگاه پیشرفته و نوین برای جمعآوری و بازیابی گرد و غبار طلا در کارگاههای طلاسازی است. این دستگاه با تکنولوژی روز طراحی شده تا از هدررفت ذرات ریز طلا جلوگیری کند و بیشترین بازدهی را در استخراج دوباره طلا به همراه داشته باشد. استفاده از Magnes نهتنها باعث صرفهجویی اقتصادی میشود، بلکه به بهداشت محیط کار نیز کمک کرده و استانداردهای کاری مدرن را در کارگاهها پیادهسازی میکند.

مکنده گرده طلا Magnes با بهرهگیری از فناوری روز، تفاوت چشمگیری با دستگاههای مشابه دارد. فیلترهای چندلایه آن توانایی جذب ریزترین ذرات طلا را دارند و بدنه مقاوم دستگاه، دوام طولانیمدت را تضمین میکند. طراحی ارگونومیک و صدای کم موتور باعث شده استفاده از Magnes حتی در کارگاههای کوچک نیز کاملاً راحت و بدون مزاحمت باشد. این ویژگیها در کنار بازدهی بالا، Magnes را به انتخابی متمایز در صنعت طلاسازی تبدیل کرده است.

بهکارگیری دستگاه Magnes برای کارگاههای طلاسازی مزایای متعددی به همراه دارد. مهمترین آن جلوگیری از هدررفت طلا و افزایش سودآوری در طول زمان است. علاوه بر این، دستگاه باعث تمیزی محیط کار و کاهش ذرات معلق در هوا میشود که سلامت کارکنان را بهبود میبخشد. بهرهوری بالا، صرفهجویی اقتصادی و ایجاد محیطی ایمن و حرفهای از اصلیترین مزایای استفاده از این دستگاه به شمار میآید.

یکی از مهمترین دلایل سرمایهگذاری روی دستگاه Magnes، صرفهجویی مالی چشمگیر آن است. گردههای طلا که پیشتر بهطور کامل از بین میرفتند، اکنون بهصورت دقیق جمعآوری و بازیابی میشوند. همین موضوع باعث میشود کارگاهها در بلندمدت مقادیر قابل توجهی طلا را دوباره به چرخه تولید برگردانند. در نتیجه هزینهها کاهش یافته و سودآوری کارگاه به شکل محسوسی افزایش پیدا میکند.

وجود ذرات ریز طلا و گرد و غبار در هوا علاوه بر هدررفت، میتواند مشکلاتی برای سلامت کارکنان و تمیزی کارگاه ایجاد کند. دستگاه Magnes با سیستم فیلتراسیون قدرتمند خود، این ذرات را بهطور کامل جمعآوری کرده و محیطی سالمتر و ایمنتر فراهم میکند. کار در چنین فضایی علاوه بر افزایش راندمان کارکنان، باعث ایجاد نظم و حرفهایتر شدن کارگاه میشود.

| نام دستگاه | کاربرد | سیستم فیلتراسیون | مصرف انرژی | بهرهوری | هزینه نگهداری | مزایا |

|---|---|---|---|---|---|---|

| Magnes | جمعآوری و بازیابی گرده طلا در کارگاههای طلاسازی | چندلایه HEPA + کربن فعال با قابلیت شستوشو | کم (بهینهسازی موتور) | بسیار بالا (تا ۹۸٪ بازیابی) | پایین (فیلتر قابل شستوشو و قطعات مقاوم) | جلوگیری از هدررفت طلا · افزایش سودآوری · طراحی ارگونومیک · صدای کم · طول عمر بالا جدید |

| مکندههای معمولی | جمعآوری گرد و غبار عمومی (غیرتخصصی) | فیلتر ساده یا کیسهای (غیرقابل بازیابی طلا) | زیاد (بدون بهینهسازی) | پایین (۲۰٪–۳۰٪) | متوسط تا بالا (تعویض مداوم فیلتر) | قیمت پایینتر · مناسب کارهای عمومی ضعیف |

دستگاه Magnes با استفاده از فناوریهای نوین طراحی شده تا کوچکترین ذرات طلا را هم بدون هدررفت جمعآوری کند. موتور قدرتمند، فیلتر چندمرحلهای و سیستم مکش هوشمند باعث شده عملکرد آن از دستگاههای مشابه متمایز باشد. این تکنولوژی پیشرفته نهتنها بازدهی بالاتری ارائه میدهد، بلکه مصرف انرژی را بهینه کرده و عمر مفید دستگاه را افزایش میدهد.

مکنده گرده طلا Magnes علاوه بر کارایی بالا، از طراحی مدرن و جمعوجوری برخوردار است که استفاده از آن را برای هر کارگاهی ساده میکند. پنل کنترلی آسان، صدای کم موتور و قابلیت جابهجایی راحت از ویژگیهایی است که کار با دستگاه را لذتبخشتر میسازد. این طراحی کاربرپسند سبب میشود حتی در کارگاههای کوچک نیز بدون اشغال فضای زیاد، بتوان از Magnes به بهترین شکل استفاده کرد.

یکی از دغدغههای اصلی کارگاهها، عمر مفید تجهیزات است. دستگاه Magnes با استفاده از متریال باکیفیت و قطعات مقاوم ساخته شده تا در برابر فشار کاری بالا و استفاده طولانیمدت دوام بیاورد. بدنه مستحکم و فیلترهای قابل شستوشو و تعویض، هزینههای نگهداری را کاهش داده و اطمینان خاطر بیشتری برای کاربر فراهم میکند. این ماندگاری بالا باعث میشود Magnes یک سرمایهگذاری بلندمدت و مطمئن باشد.

دستگاه Magnes بهگونهای طراحی شده که کار با آن برای همه کاربران ساده و بدون پیچیدگی باشد. نصب سریع، روشن و خاموش شدن آسان و سیستم تخلیه راحت گردههای جمعآوریشده از ویژگیهای مهم این دستگاه است. حتی افرادی که تجربه کمی در کار با تجهیزات صنعتی دارند، میتوانند بهراحتی از Magnes استفاده کنند. همین سهولت کاربری باعث شده این دستگاه در کارگاههای کوچک و بزرگ طلاسازی بهسرعت محبوب شود.

بهکارگیری دستگاه Magnes در کارگاههای طلاسازی، روند کار را بهینهتر و سودآورتر میکند. با جمعآوری و بازیابی گردههای طلا، میزان مواد اولیه قابل استفاده افزایش یافته و اتلاف منابع به حداقل میرسد. علاوه بر این، محیط کار تمیزتر و سالمتر میشود که راندمان نیروی انسانی را بالا میبرد. در نتیجه، کارگاهها با همان میزان انرژی و زمان، خروجی بیشتری به دست میآورند.

دستگاه مکنده گرده طلا Magnes پاسخی نوین به یکی از بزرگترین چالشهای کارگاههای طلاسازی، یعنی هدررفت ذرات ریز طلا است. این دستگاه با تکنولوژی پیشرفته، طراحی کاربرپسند و دوام بالا، نهتنها موجب صرفهجویی اقتصادی و افزایش سودآوری میشود، بلکه محیطی سالمتر و حرفهایتر برای کارکنان فراهم میسازد. انتخاب Magnes بهمعنای سرمایهگذاری هوشمندانه در آینده کارگاه است؛ چرا که هر ذره طلا ارزشمند بوده و با این دستگاه، هیچ بخشی از آن هدر نخواهد رفت.

در صنعت طلا و جواهر، حتی ذراتی به اندازه گرد و غبار هم ارزش بالایی دارند و میتوانند در سودآوری کارگاهها نقش مهمی ایفا کنند. بسیاری از کارگاههای طلاسازی به […]

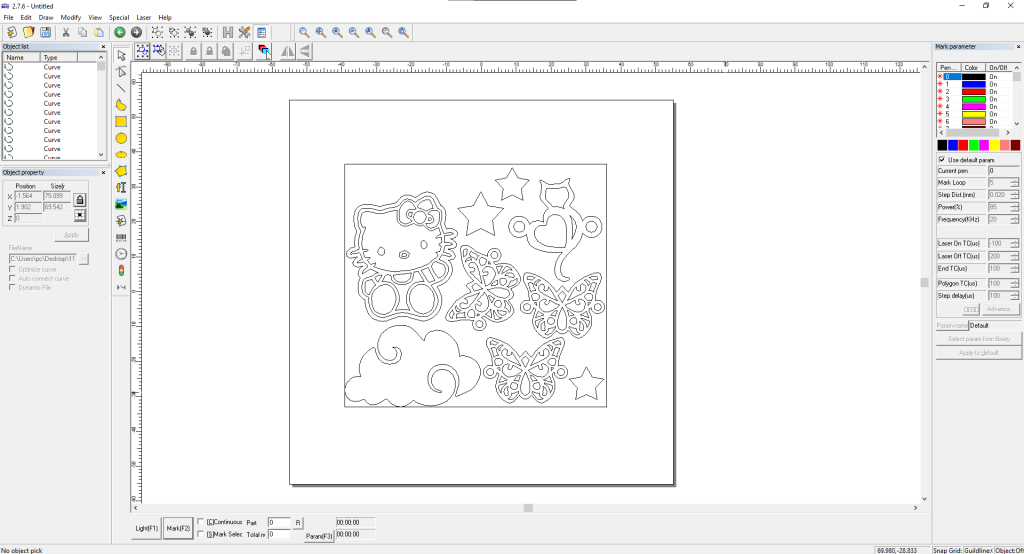

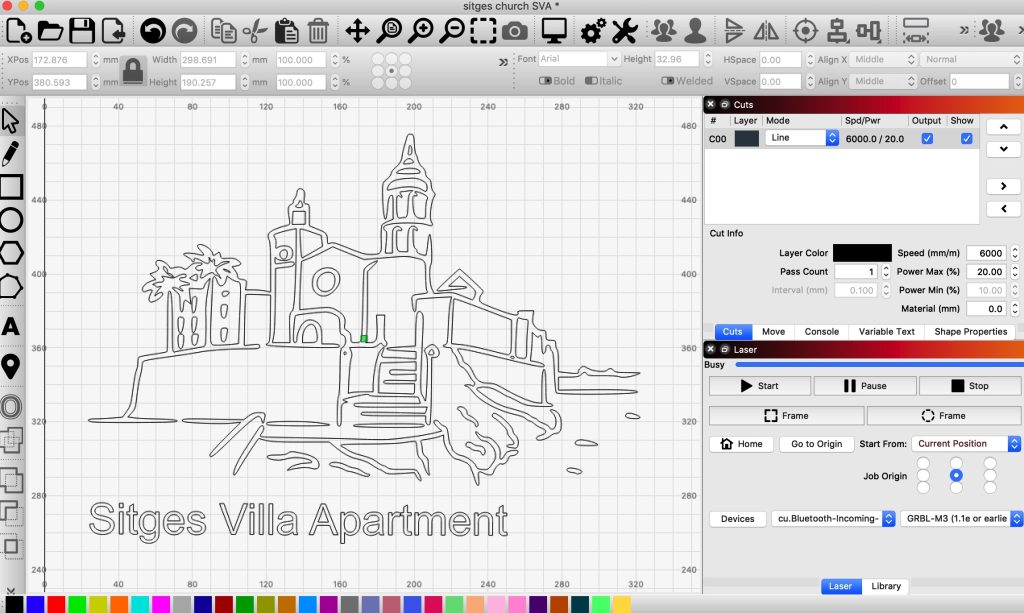

در دنیای امروز، دستگاههای لیزر نقش مهمی در صنایع مختلف از حکاکی گرفته تا برش دقیق ایفا میکنند. انتخاب نرمافزار مناسب برای کنترل این دستگاهها میتواند تفاوت بزرگی در کیفیت، سرعت و سهولت کار ایجاد کند. دو نرمافزار شناختهشده در این حوزه EZCAD و LightBurn هستند که هرکدام جایگاه ویژهای دارند. در این مقاله با بررسی تفاوتها، مزایا و معایب این دو نرمافزار تلاش میکنیم انتخاب بهتری برای نیازهای خود داشته باشید.

رابط کاربری EZCAD بسیار ساده اما خشک و غیرجذاب است و کاربر را در ابتدای کار سردرگم میکند. این موضوع باعث میشود کاربران تازهکار برای یادگیری به زمان بیشتری نیاز داشته باشند.

در مقابل، LightBurn با ظاهری مدرن و طراحی کاربرپسند، تجربه بهتری در اختیار قرار میدهد. همین تفاوت باعث شده استقبال بیشتری از LightBurn شود.

EZCAD امکانات طراحی محدودی دارد و بیشتر برای حکاکیهای ساده و متنی مناسب است. در این نرمافزار باید فایلهای طراحی پیچیده را از نرمافزارهای دیگر وارد کنید.

LightBurn اما دارای ابزارهای طراحی کامل و انعطافپذیری بالاست. این موضوع باعث میشود کاربران بدون نیاز به نرمافزار جانبی بتوانند طراحی و اجرا را یکجا انجام دهند.

EZCAD بهطور ویژه برای کنترلرهای BJJCZ طراحی شده و با اغلب دستگاههای فایبر چینی هماهنگی عالی دارد. این نرمافزار بیشترین سازگاری را با سختافزارهای صنعتی نشان میدهد.

LightBurn بیشتر با دستگاههای CO2 و دیود پشتیبانی میشود و برای کارگاههای کوچک گزینه خوبی است. با این حال، با افزونهها میتواند با دستگاههای فایبر هم کار کند.

EZCAD یکی از نرمافزارهای قدیمی و رایج در صنعت لیزر است که بهطور ویژه با دستگاههای فایبر همراه میشود. این نرمافزار بهخاطر رایگان بودن و هماهنگی عالی با کنترلرهای چینی محبوبیت زیادی دارد.

کاربران حرفهای به دلیل سرعت و سازگاری بالا آن را ترجیح میدهند. با این حال، محیط کاربری قدیمی و امکانات محدود طراحی از نقاط ضعف آن محسوب میشود.

LightBurn نرمافزاری جدیدتر و کاربرپسندتر است که برای کاربران تازهکار و حرفهای طراحی شده. این نرمافزار امکانات گرافیکی و طراحی قدرتمندی دارد و برای دستگاههای CO2 و دیود گزینهای عالی محسوب میشود.

رابط مدرن آن یادگیری را بسیار آسان کرده و در عین حال امکانات متنوعی برای کنترل لیزر ارائه میدهد. تنها نکته منفی آن نیاز به خرید لایسنس است.

EZCAD در دستگاههای فایبر به دلیل هماهنگی سختافزاری سرعت بالایی دارد و در حکاکیهای دقیق عملکرد درخشانی نشان میدهد. همین ویژگی آن را برای صنایع بزرگ ایدهآل کرده است.

LightBurn نیز در دستگاههای سازگار، دقت و کیفیت بالایی ارائه میدهد. در مجموع، هرکدام در نوع دستگاه خود بهترین خروجی را میدهند.

آموزش EZCAD به دلیل محیط پیچیده و قدیمی زمانبر است. منابع آموزشی آن نیز بیشتر به زبان چینی و انگلیسی موجود است که دسترسی را سختتر میکند.

در مقابل، LightBurn منابع آموزشی گسترده، ویدیوهای یوتیوب و فرومهای فعال دارد. همین موضوع یادگیری آن را برای افراد مبتدی سادهتر و سریعتر کرده است.

EZCAD معمولاً بهصورت رایگان همراه دستگاه ارائه میشود و نیازی به خرید جداگانه ندارد. این موضوع برای بسیاری از کاربران یک مزیت مهم است.

LightBurn نیاز به خرید لایسنس دارد و نسخههای آزمایشی محدودی ارائه میدهد. با این حال، امکانات پیشرفته آن باعث میشود هزینه پرداختی ارزشمند باشد.

EZCAD معمولاً دیر بهروزرسانی میشود و تغییرات چشمگیری در نسخههای جدید آن دیده نمیشود. همین موضوع باعث شده توسعه آن نسبتاً محدود باشد.

LightBurn بهطور مرتب آپدیت میشود و قابلیتهای جدیدی به آن اضافه میگردد. این روند نشان میدهد توسعهدهندگان آن آیندهنگر و فعال هستند.

کاربران EZCAD بیشتر در چین فعال هستند و منابع آموزشی جهانی آن محدود است. همین موضوع گاهی پیدا کردن راهحل مشکلات را سخت میکند.

LightBurn جامعه کاربری بزرگی در سطح جهانی دارد و فرومهای پرمحتوایی ارائه میدهد. همین پشتیبانی جمعی کار با نرمافزار را راحتتر میکند.

EZCAD بیشتر برای استفادههای صنعتی و پروژههای بزرگ با لیزرهای فایبر کاربرد دارد. این نرمافزار برای تولید انبوه گزینهای ایدهآل محسوب میشود.

LightBurn برای کارگاههای کوچک، کسبوکارهای خانگی و پروژههای طراحی ظریف مناسبتر است. همین تفاوت کاربردی انتخاب کاربران را مشخص میکند.

انتخاب بین EZCAD و LightBurn به نیاز، نوع دستگاه و سطح تجربه کاربر بستگی دارد. اگر با دستگاههای فایبر صنعتی کار میکنید و سرعت و هماهنگی برایتان اهمیت دارد، EZCAD گزینهای مطمئن است. اما برای کارگاههای کوچک، طراحیهای پیچیده و کاربرانی که به دنبال رابط ساده و امکانات بیشتر هستند، LightBurn انتخاب هوشمندانهتری خواهد بود. در نهایت، بهترین نرمافزار همان است که بیشترین بازدهی را برای شرایط کاری شما فراهم کند.

در دنیای امروز، دستگاههای لیزر نقش مهمی در صنایع مختلف از حکاکی گرفته تا برش دقیق ایفا میکنند. انتخاب نرمافزار مناسب برای کنترل این دستگاهها میتواند تفاوت بزرگی در کیفیت، […]

در صنعت جواهرات، دستگاههای جوش لیزر نقشی حیاتی در ایجاد اتصالات ظریف و مقاوم ایفا میکنند. در میان فناوریهای موجود، دو ساختار پرکاربرد یعنی لیزرهای Nd:YAG و لیزرهای QCW فایبر جایگاه ویژهای دارند. لیزرهای Nd:YAG که سالهاست در کارگاههای طلاسازی استفاده میشوند، بر پایه کریستال یاقوت مصنوعی و اغلب با پمپ فلشلامپ یا دیود طراحی شدهاند. در مقابل، لیزرهای QCW فایبر، تکنولوژی جدیدتری هستند که با تولید پالسهای شبهپیوسته و کنترل دیجیتال دقیق، راندمان بالاتر و نگهداری آسانتر را به همراه دارند. مقایسه این دو ساختار به طلاسازان کمک میکند تا بسته به نیاز خود، میان فناوری سنتی و آزمودهی YAG یا تکنولوژی مدرن و بهینه QCW انتخاب آگاهانهتری داشته باشند.

لیزرهای Nd:YAG بر پایه کریستال یاقوت مصنوعی (Yttrium Aluminum Garnet) ساخته شده و معمولاً با فلشلامپ یا دیود پمپاژ میشوند. این ساختار قدیمیتر است و به دلیل نیاز به قطعات مصرفی مثل لامپ، هزینه نگهداری بالاتری دارد. در مقابل، لیزرهای QCW فایبر از فیبر نوری دوپ شده با عناصر فعال (مانند ایتربیوم) استفاده میکنند و توسط دیودهای نیمههادی پمپاژ میشوند. همین تفاوت باعث افزایش بازدهی، طول عمر بیشتر و کاهش هزینههای عملیاتی در QCW نسبت به YAG میشود.

لیزرهای YAG معمولاً خروجی پالسی با انرژی بالا و مدتزمان کوتاه تولید میکنند که برای جوشهای سریع و نقطهای مناسب است. این پالسها به دلیل ماهیت فلشلامپ یا دیود پمپاژ، یکنواختی محدودی دارند و ممکن است نوسان انرژی ایجاد شود. در مقابل، لیزرهای QCW فایبر با تولید پالسهای شبهپیوسته (Quasi-Continuous Wave) قادرند ترکیبی از حالت پالسی و پیوسته را ارائه دهند. این ویژگی باعث میشود کنترل بیشتری روی عمق نفوذ و کیفیت جوش فراهم گردد و در کارهای حساس مثل جواهرات، ظرافت بیشتری به دست آید.

لیزرهای YAG به دلیل استفاده از فلشلامپ یا دیودهای قدیمیتر، راندمان انرژی نسبتاً پایینی دارند و بخش زیادی از انرژی الکتریکی به صورت گرما تلف میشود. همین موضوع باعث مصرف برق بالاتر و نیاز به سیستمهای خنککننده قویتر میشود. در مقابل، لیزرهای QCW فایبر با بهرهگیری از دیودهای نیمههادی و ساختار فیبر نوری، بازدهی بالاتری ارائه میدهند. این راندمان بالا علاوه بر کاهش مصرف انرژی، هزینههای عملیاتی را نیز به طور محسوسی کاهش میدهد و برای کارگاههایی با حجم تولید بالا یک مزیت اقتصادی مهم محسوب میشود.

لیزرهای YAG به دلیل استفاده از فلشلامپ یا اجزای مصرفی مشابه، طول عمر محدودی دارند و نیاز به تعویض دورهای قطعات، هزینه نگهداری را بالا میبرد. علاوه بر این، تغییرات تدریجی در کیفیت لامپها میتواند روی پایداری خروجی تأثیر منفی بگذارد. در مقابل، لیزرهای QCW فایبر به دلیل طراحی مبتنی بر دیودهای پایدار و فیبر نوری، طول عمر بسیار بالاتری دارند و در شرایط کاری مداوم نیاز کمتری به سرویس یا تعویض قطعه پیدا میکنند. همین ویژگی باعث میشود QCW از نظر اقتصادی و زمان توقف دستگاه، گزینهای بهصرفهتر و مطمئنتر باشد.

لیزرهای YAG به دلیل استفاده از فلشلامپ یا اجزای مصرفی مشابه، طول عمر محدودی دارند و نیاز به تعویض دورهای قطعات، هزینه نگهداری را بالا میبرد. علاوه بر این، تغییرات تدریجی در کیفیت لامپها میتواند روی پایداری خروجی تأثیر منفی بگذارد. در مقابل، لیزرهای QCW فایبر به دلیل طراحی مبتنی بر دیودهای پایدار و فیبر نوری، طول عمر بسیار بالاتری دارند و در شرایط کاری مداوم نیاز کمتری به سرویس یا تعویض قطعه پیدا میکنند. همین ویژگی باعث میشود QCW از نظر اقتصادی و زمان توقف دستگاه، گزینهای بهصرفهتر و مطمئنتر باشد.

لیزرهای YAG معمولاً پرتو با کیفیت متوسط تولید میکنند و به همین دلیل قطر کانونی بزرگتر و دقت پایینتری نسبت به فناوریهای جدید دارند. این موضوع ممکن است در جوشکاری ظریف جواهرات باعث ایجاد لبههای ناهموار یا نیاز به پرداخت اضافه شود. در مقابل، لیزرهای QCW فایبر به دلیل کیفیت پرتو بالاتر (Beam Quality) و توانایی متمرکز شدن روی نقطههای بسیار کوچک، دقت بالاتری در جوش ارائه میدهند. نتیجه این تفاوت، جوشهای تمیزتر، با نفوذ یکنواخت و کمترین تغییر رنگ یا آسیب به اطراف قطعه است.

لیزرهای YAG با وجود توانایی بالا، محدودیتهایی در سازگاری با برخی فلزات بازتابنده یا آلیاژهای خاص دارند و در بعضی موارد نیاز به تنظیمات پیچیده یا چندین پاس جوش است. در مقابل، لیزرهای QCW فایبر به دلیل کیفیت پرتو بهتر و کنترل دیجیتال دقیق، توانایی بیشتری در کار روی فلزات متنوع مثل طلا، نقره، پلاتین و حتی آلیاژهای سخت دارند. این انعطافپذیری باعث میشود QCW گزینهای مناسبتر برای کارگاههایی باشد که با مواد گوناگون سروکار دارند و به دنبال کاهش خطا و افزایش سرعت تولید هستند.

لیزرهای YAG به دلیل ساختار قدیمیتر و محدودیت در کنترل پالس، معمولاً سرعت جوش پایینتری دارند و برای پروژههای پرحجم ممکن است زمانبر باشند. علاوه بر این، نیاز به توقفهای مکرر برای خنککاری یا سرویس قطعات مصرفی، بهرهوری را کاهش میدهد. در مقابل، لیزرهای QCW فایبر با امکان تولید پالسهای شبهپیوسته و کیفیت پرتو بالاتر، سرعت جوشکاری بسیار بیشتری ارائه میدهند. این سرعت بالا در کنار پایداری عملکرد، موجب افزایش ظرفیت تولید و تحویل سریعتر سفارشات در کارگاههای طلاسازی میشود.

لیزرهای YAG به دلیل وابستگی به لامپ یا منبع پمپاژ ناپایدار، گاهی دچار نوسان در شدت پرتو میشوند که میتواند کیفیت جوش را تحت تأثیر قرار دهد. این نوسانات باعث میشود در برخی قطعات ظریف، اختلاف رنگ یا ناهمواری سطحی مشاهده شود. در مقابل، لیزرهای QCW فایبر با بهرهگیری از دیودهای پایدار و سیستمهای کنترل دیجیتال، پرتو کاملاً یکنواخت و پایدار تولید میکنند. این یکنواختی موجب میشود جوشها هم از نظر ظاهری زیباتر باشند و هم از نظر استحکام و دوام، کیفیت بالاتری داشته باشند.

لیزرهای YAG به دلیل راندمان پایین و تولید حرارت زیاد، معمولاً به سیستمهای خنککاری بزرگ و پرمصرف نیاز دارند. این موضوع علاوه بر افزایش مصرف انرژی، فضای بیشتری در کارگاه اشغال میکند و هزینه نگهداری سیستم خنککننده را هم بالا میبرد. در مقابل، لیزرهای QCW فایبر با بازدهی بالاتر، گرمای بسیار کمتری تولید میکنند و در نتیجه به سیستمهای خنککاری کوچکتر و سادهتری نیاز دارند. این تفاوت هم در کاهش هزینههای جانبی و هم در بهینهسازی فضای کارگاه بسیار مؤثر است.

لیزرهای YAG به دلیل استفاده از فلشلامپ، محفظههای بزرگ و سیستم خنککاری حجیم، معمولاً ابعاد بزرگتری دارند و فضای بیشتری را در کارگاه اشغال میکنند. این موضوع میتواند برای کارگاههای کوچک یک چالش جدی باشد. در مقابل، لیزرهای QCW فیبر با طراحی مدرن و استفاده از دیود و فیبر نوری، بسیار فشردهتر و سبکتر هستند. همین طراحی جمعوجور باعث میشود حملونقل آسانتر باشد و نصب دستگاه در محیطهای محدود نیز بدون مشکل انجام گیرد.

لیزرهای YAG معمولاً از سیستمهای کنترلی سادهتری استفاده میکنند و همین امر باعث محدودیت در تنظیم دقیق پارامترهایی مثل مدتزمان پالس، فرکانس و شدت خروجی میشود. در نتیجه، انعطافپذیری این دستگاهها در برابر پروژههای پیچیده کمتر است. در مقابل، لیزرهای QCW فایبر با بهرهگیری از کنترلرهای دیجیتال پیشرفته، امکان تنظیم بسیار دقیق تمام پارامترهای جوشکاری را فراهم میکنند. این قابلیت موجب میشود اپراتور بتواند برای هر نوع متریال یا ضخامت خاص، برنامهریزی اختصاصی انجام دهد و به بالاترین کیفیت جوش برسد.

لیزرهای YAG بیشتر برای جوشهای نقطهای و سریع در جواهرات یا تعمیرات ظریف استفاده میشوند و در کارهای سنتی طلاسازی همچنان پرطرفدار هستند. این دستگاهها در جوش قطعات کوچک و ظریف عملکرد خوبی دارند اما در پروژههای پیچیده یا نیازمند سرعت بالا محدودیت دارند. در مقابل، لیزرهای QCW فیبر علاوه بر جواهرات، در صنایع پزشکی، الکترونیک و حتی خودروسازی نیز کاربرد دارند. انعطافپذیری بالا و توانایی در انجام جوشهای دقیق و یکنواخت باعث شده QCW انتخابی مدرنتر برای کارگاههایی باشد که به دنبال ارتقای سطح کار خود هستند.

| ویژگی | لیزر YAG (Nd:YAG) | لیزر QCW (Quasi Continuous Wave Fiber) |

|---|---|---|

| منبع فعال | کریستال Nd:YAG | فیبر نوری دوپ شده |

| روش پمپاژ | لامپ فلش یا دیود | دیودهای لیزری با راندمان بالا |

| مد کاری | پالسی و پیوسته (محدود در توان) | پالسی با توان پیک بالا + مد پیوسته کمتوان |

| بازدهی انرژی | ۱۰–۲۰٪ | ۳۰–۴۰٪ یا بیشتر |

| کیفیت پرتو | متوسط | بسیار خوب (M²≈1) |

| سیستم انتقال پرتو | فیبر نوری یا آینه | فیبر نوری مستقیم و انعطافپذیر |

| ابعاد و خنککاری | بزرگ و نیازمند خنککاری قوی (آبخنک) | جمعوجورتر و خنککاری سادهتر |

| مناسب برای | جوشکاری سنتی و قطعات ضخیم | جوشکاری دقیق و قطعات ظریف |

| هزینه نگهداری | بالا (تعویض لامپ یا کریستال) | پایین (طول عمر زیاد دیودها) |

| نمونه کاربرد | صنایع خودرو، قالبسازی | صنایع پزشکی، الکترونیک، باتریسازی |

مقایسه دو ساختار لیزر YAG و QCW فیبر نشان میدهد که هر یک جایگاه ویژهای در صنعت جواهرات دارند. YAG با قیمت اولیه کمتر و کاربری ساده، همچنان گزینهای مناسب برای کارگاههای کوچک یا استفادههای محدود است. در مقابل، QCW فایبر با راندمان بالاتر، طول عمر بیشتر، دقت و سرعت فوقالعاده، انتخابی مدرن و بهینه برای کارگاههایی است که به دنبال افزایش کیفیت و بهرهوری هستند. در نهایت انتخاب میان این دو فناوری باید بر اساس نیاز، بودجه و حجم کاری کارگاه انجام شود؛ اما به طور کلی QCW آیندهنگرانهتر و اقتصادیتر به نظر میرسد.

در صنعت جواهرات، دستگاههای جوش لیزر نقشی حیاتی در ایجاد اتصالات ظریف و مقاوم ایفا میکنند. در میان فناوریهای موجود، دو ساختار پرکاربرد یعنی لیزرهای Nd:YAG و لیزرهای QCW فایبر […]

در دنیای امروز که فناوری لیزر به بخش جداییناپذیر بسیاری از صنایع تبدیل شده است، انتخاب قطعات باکیفیت نقش مهمی در افزایش بهرهوری و دقت دستگاهها دارد. گالوانومتر بهعنوان یکی از اصلیترین اجزای دستگاه لیزر، مسئول هدایت پرتو با سرعت و دقت بالاست و کیفیت آن تأثیر مستقیمی بر نتیجه کار دارد. با توجه به تنوع برندها در بازار ایران، شناخت شرکتهای معتبر تولیدکننده گالوانومتر میتواند به خریداران کمک کند انتخابی آگاهانه و مطمئن داشته باشند. در این مقاله به معرفی چهار برند مطرح اسکنلب (Scanlab)، گالووتک (GalvoTech)، سینو (Sino) و اویا (Ouyo) میپردازیم و ویژگیها، مزایا و کاربردهای هر یک را بررسی خواهیم کرد.

اسکنلب (Scanlab) یک برند آلمانی است که بهعنوان پیشگام جهانی در تولید گالوانومترهای لیزری شناخته میشود. این شرکت با سالها تجربه و تحقیق در حوزه فناوری لیزر، محصولاتی ارائه میدهد که از نظر دقت، سرعت و کیفیت در بالاترین سطح جهانی قرار دارند. یکی از نقاط قوت اصلی گالوانومترهای اسکنلب، پایداری حرکتی و دقت تکرارپذیری بالا است که امکان انجام حکاکی و برشهای بسیار ظریف را فراهم میکند. همچنین استفاده از سیستمهای خنککننده پیشرفته در طراحی این محصولات، طول عمر کاری آنها را بهطور قابل توجهی افزایش داده است.

از دیگر ویژگیهای اسکنلب میتوان به سرعت اسکن بسیار بالا و قابلیت پردازش بدون افت کیفیت در پروژههای صنعتی پیچیده اشاره کرد. این موضوع باعث شده دستگاههای مجهز به گالوانومتر اسکنلب در صنایع حساسی مانند خودروسازی، الکترونیک، تجهیزات پزشکی و حتی صنعت هوافضا مورد استفاده قرار گیرند. در ایران نیز این برند بهعنوان گزینهای ممتاز برای کارگاهها و کارخانههایی شناخته میشود که کیفیت و دقت کار برایشان اهمیت بیشتری نسبت به هزینه دارد.

بهطور کلی، اسکنلب به کسانی توصیه میشود که میخواهند در پروژههای سنگین و حساس، بالاترین استاندارد کیفی را تجربه کنند. هرچند قیمت این محصولات نسبت به رقبا بالاتر است، اما با توجه به عمر طولانی و عملکرد بینقص، سرمایهگذاری روی این برند کاملاً منطقی است.

گالووتک (GalvoTech) یکی از برندهای آسیایی موفق در زمینه تولید گالوانومترهای لیزری است که توانسته با ترکیب کیفیت قابل قبول و قیمت اقتصادی، سهم قابل توجهی از بازار جهانی و ایران را به دست آورد. تمرکز این برند بیشتر بر ارائه محصولاتی با طراحی ساده، مصرف انرژی پایین و قابلیتهای فنی متعادل است. به همین دلیل، گالووتک بهویژه در بازارهایی که به دنبال تعادل میان قیمت و عملکرد هستند، جایگاه ویژهای پیدا کرده است.

از ویژگیهای مهم گالوانومترهای گالووتک میتوان به دقت متوسط رو به بالا، سرعت مناسب در پروژههای نیمهصنعتی و دوام قابل قبول اشاره کرد. این محصولات شاید در سطح برندهایی مثل اسکنلب قرار نگیرند، اما در مقایسه با هزینهای که دارند، عملکردی فراتر از انتظار ارائه میدهند. همین موضوع باعث شده بسیاری از کارگاههای کوچک و متوسط در ایران، گالووتک را بهعنوان انتخاب اصلی خود در دستگاههای لیزر فایبر و CO2 انتخاب کنند.

یکی دیگر از نقاط قوت گالووتک، سازگاری خوب با طیف وسیعی از سورسهای لیزر است که کار با دستگاههای مختلف را آسان میسازد. این ویژگی برای بازار ایران اهمیت زیادی دارد، چرا که اغلب کارگاهها از تجهیزات متنوع با برندهای مختلف استفاده میکنند. در نهایت، گالووتک به کسانی پیشنهاد میشود که بودجه محدودی دارند اما نمیخواهند از دقت و کیفیت مناسب در پروژههای خود صرفنظر کنند.

سینو (Sino) یکی از برندهای مطرح چینی است که توانسته در سالهای اخیر بهعنوان یک رقیب جدی برای برندهای معتبر اروپایی مطرح شود. این برند به دلیل قیمت رقابتی، کیفیت پایدار و تنوع بالای محصولات، بهویژه در بازار ایران، محبوبیت زیادی به دست آورده است. گالوانومترهای سینو بهخوبی با سورسهای مختلف لیزر مانند Raycus، JPT و Max سازگار هستند و همین موضوع آنها را به گزینهای پرکاربرد در دستگاههای لیزر فایبر تبدیل کرده است.

از نظر عملکرد، گالوانومترهای سینو سرعت و دقتی در سطح میانرده تا حرفهای ارائه میدهند. این ویژگی باعث شده در پروژههایی مانند حکاکی فلزات، پلاستیک و حتی مواد ترکیبی بسیار پرکاربرد باشند. یکی دیگر از مزایای این برند، تنوع بالای مدلها است که دست خریداران را برای انتخاب بسته به نیازشان باز میگذارد.

در ایران، سینو بهعنوان یک برند پرمصرف در دستگاههای لیزر حکاکی و برش شناخته میشود. بسیاری از کارگاههای تولیدی کوچک و بزرگ از این برند استفاده میکنند، چرا که هزینه نگهداری پایین و قطعات یدکی در دسترس، مزیت بزرگی برای آنها محسوب میشود. اگرچه سینو از نظر کیفیت نهایی به برندهای اروپایی نمیرسد، اما بهعنوان یک گزینه مقرونبهصرفه و مطمئن برای کسبوکارهای ایرانی کاملاً منطقی است.

اویا (Ouyo) یک برند نوظهور چینی است که در سالهای اخیر توانسته با سرعت زیادی جایگاه خود را در بازار جهانی تثبیت کند. این برند تمرکز ویژهای بر ارائه محصولاتی با قیمت رقابتی و کیفیت قابل قبول دارد و توانسته توجه بسیاری از کارگاهها و تولیدکنندگان دستگاههای لیزر را جلب نماید. طراحی مدرن، استفاده از فناوریهای روز و تولید محصولاتی متناسب با نیاز بازار باعث شده اویا بهسرعت رشد کند.

گالوانومترهای اویا بهویژه در حوزه دستگاههای اقتصادی و میانرده عملکرد بسیار خوبی دارند. این محصولات با وجود قیمت پایینتر نسبت به رقبای اروپایی، سرعت و دقت مناسبی در پروژههای حکاکی و برش ارائه میدهند. به همین دلیل، اویا بیشتر در کارگاههایی مورد استفاده قرار میگیرد که به دنبال کاهش هزینه اولیه خرید هستند اما همچنان کیفیت کار برایشان اهمیت دارد.

در بازار ایران، اویا بهسرعت توانسته سهم قابل توجهی به دست آورد. در دستگاههای لیزر فایبر اقتصادی، این برند به یکی از انتخابهای اصلی تبدیل شده است. علاوه بر این، خدمات پس از فروش و تامین قطعات نسبتاً در دسترس نیز به افزایش محبوبیت آن کمک کرده است. در مجموع، اویا گزینهای مناسب برای کارگاههای کوچک و متوسط محسوب میشود که میخواهند با هزینه کمتر، به عملکردی قابل قبول دست پیدا کنند.

گالوانومتر بهعنوان قلب هدایت پرتو در دستگاههای لیزر، نقش تعیینکنندهای در کیفیت حکاکی و برش ایفا میکند. انتخاب برند مناسب میتواند تفاوت چشمگیری در دقت، سرعت و عمر مفید دستگاه ایجاد کند. برندهایی مانند اسکنلب، گالووتک، سینو و اویا هرکدام مزایا و جایگاه خاصی در بازار ایران دارند؛ از محصولات حرفهای و گرانقیمت اسکنلب گرفته تا گزینههای اقتصادیتر اویا. به همین دلیل، خریداران باید پیش از تصمیمگیری، نیازها، بودجه و نوع کاربرد خود را بهخوبی مشخص کنند. در نهایت، انتخاب آگاهانه یک گالوانومتر معتبر، نهتنها کیفیت کار را افزایش میدهد بلکه باعث صرفهجویی در هزینههای نگهداری و ارتقای عملکرد کلی دستگاه لیزر خواهد شد.

| ویژگی |

سینو

سینو

|

اویا

اویا

|

اسکن لب

اسکن لب

|

گالوو تک

گالوو تک

|

|---|---|---|---|---|

| دقت اسکن | ±0.15 mrad | ±0.20 mrad | ±0.10 mrad | ±0.12 mrad |

| سرعت کاری | 6 m/s | 5 m/s | 8 m/s | 7 m/s |

| خنککاری | هوا خنک | آب خنک | هوا خنک | هوا خنک |

| طول عمر | ۲۰٬۰۰۰ ساعت | ۱۵٬۰۰۰ ساعت | ۲۵٬۰۰۰ ساعت | ۱۸٬۰۰۰ ساعت |

| قیمت تقریبی | متوسط | پایین | بالا | متوسط |

| کاربرد رایج | مارکینگ فلز | پلاستیک و چوب | صنایع دقیق | عمومی و صنعتی |

در دنیای امروز که فناوری لیزر به بخش جداییناپذیر بسیاری از صنایع تبدیل شده است، انتخاب قطعات باکیفیت نقش مهمی در افزایش بهرهوری و دقت دستگاهها دارد. گالوانومتر بهعنوان یکی […]

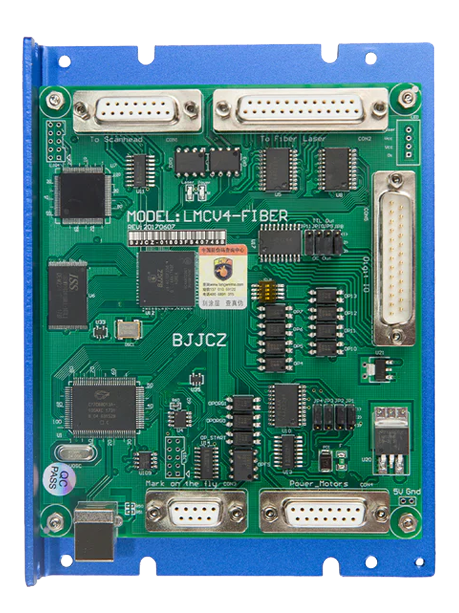

در دنیای لیزرهای فایبر، مادربرد بهعنوان قلب سیستم عمل میکند و نقش کلیدی در کنترل دقیق و بهینهسازی عملکرد دستگاه دارد. یکی از پرکاربردترین و محبوبترین مادربردها در این حوزه، مادربرد BJJCZ است که به دلیل کیفیت بالا، پایداری فوقالعاده و سازگاری با نرمافزارهای تخصصی، انتخاب اصلی بسیاری از تولیدکنندگان و کاربران حرفهای شده است. در این مقاله قصد داریم به بررسی ویژگیها و قابلیتهای مادربرد BJJCZ بپردازیم و ببینیم چرا این برد جایگاه ویژهای در صنعت لیزر به دست آورد.

مادربردهای BJJCZ با استفاده از فناوری روز دنیا طراحی شدهاند و دقت بالایی در ساختار الکترونیکی خود دارند. این دقت باعث میشود تا سیگنالهای لیزر بدون افت کیفیت منتقل شوند و در نتیجه خروجی دستگاه لیزر کاملاً پایدار باشد. طراحی مهندسیشده همچنین موجب افزایش طول عمر برد و کاهش خطاهای احتمالی در عملکرد میشود. به همین دلیل بسیاری از تولیدکنندگان دستگاههای لیزر فایبر از این مادربردها استفاده میکنند.

یکی از مهمترین قابلیتهای مادربرد BJJCZ، سازگاری کامل آن با نرمافزار EZCAD است. این نرمافزار پرکاربردترین ابزار طراحی و کنترل لیزر فایبر محسوب میشود و امکانات متنوعی برای حکاکی و برش دقیق ارائه میدهد. هماهنگی بین مادربرد و EZCAD باعث افزایش سرعت پردازش، کیفیت حکاکی و انعطافپذیری در کار میشود. همین موضوع انتخاب مادربرد BJJCZ را برای بسیاری از اپراتورها به یک ضرورت تبدیل کرده است.

مادربرد BJJCZ با بهرهگیری از پردازندههای قدرتمند، توانایی پردازش سریع دادهها را دارد. این ویژگی به اپراتور اجازه میدهد تا طرحهای پیچیده را بدون تأخیر اجرا کند. سرعت بالا در پردازش دستورات، باعث افزایش بهرهوری دستگاه لیزر و کاهش زمان تولید میشود. همین امر برای کارگاهها و صنایع، بهویژه در پروژههای پرتیراژ، یک مزیت رقابتی محسوب میشود.

یکی از نقاط قوت مادربرد BJJCZ، توانایی آن در ارائه خروجی پایدار و دقیق است. این مادربرد با کنترل هوشمند سیگنالهای لیزر، کیفیت حکاکی و برش را به بالاترین سطح میرساند. ثبات در عملکرد باعث میشود تا طرحها بدون خطا و اعوجاج اجرا شوند. همین ویژگی برای صنایعی که نیاز به ظرافت بالا دارند، اهمیت ویژهای دارد.

مادربرد BJJCZ به گونهای طراحی شده که از ورودیها و خروجیهای مختلف برای کنترل دقیق دستگاه پشتیبانی میکند. این قابلیت امکان اتصال به اجزای گوناگون مانند اسکنر، لیزر، لنز و روتاری را فراهم میسازد. وجود این پورتهای متنوع باعث افزایش انعطافپذیری در کاربری و سهولت در ارتقاء سیستم میشود. به همین دلیل اپراتورها میتوانند دستگاه را مطابق با نیازهای خاص خود تنظیم کنند.

یکی از ویژگیهای مهم مادربرد BJJCZ، پشتیبانی از محور روتاری برای حکاکی اجسام استوانهای است. این قابلیت به اپراتور اجازه میدهد روی قطعاتی مانند لیوان، لوله، خودکار و سایر اشیای گرد، حکاکی دقیق و حرفهای انجام دهد. تنظیمات نرمافزاری ساده در EZCAD همراه با برد، کار با روتاری را بسیار آسان کرده است. این مزیت، دامنه کاربرد دستگاههای لیزر فایبر را به شکل قابل توجهی گسترش میدهد.

مادربرد BJJCZ با استفاده از قطعات الکترونیکی باکیفیت و استانداردهای صنعتی ساخته شده است. این موضوع موجب افزایش طول عمر و کاهش خرابیهای احتمالی در طول استفاده میشود. پایداری بالا و مقاومت در برابر نوسانات برقی، آن را به گزینهای قابل اعتماد برای کارگاهها و خطوط تولید تبدیل کرده است. در نتیجه کاربران میتوانند با خیالی راحتتر روی عملکرد بلندمدت دستگاه حساب کنند.

| نام مادر برد | نوع / کاربرد | نرمافزار سازگار | ویژگیها |

|---|---|---|---|

| LMCV4 (EZCAD2) | کنترل برد رایج برای دستگاههای CO₂ | EZCAD2 | پایداری بالا · USB 2.0 · پشتیبانی اسکن هد مناسب |

| LMCV4-FIBER/CO2 | نسخه پیشرفته — CO₂ و Fiber | EZCAD2 (پیشرفته) | خروجی/ورودی بیشتر · دقت بالاتر پیشرفته |

| JCZ DLC2 (EZCAD3) | نسل جدید برای CO₂ و Fiber | EZCAD3 | رابط جدید · پورتهای متنوع · عملکرد سریعتر جدید |

یکی از مزایای مهم مادربرد BJJCZ، امکان دریافت بهروزرسانیهای نرمافزاری منظم است. این آپدیتها علاوه بر رفع باگها، قابلیتهای جدیدی را به سیستم اضافه میکنند. پشتیبانی نرمافزاری قوی باعث میشود کاربران همیشه از آخرین امکانات و بالاترین سطح پایداری برخوردار باشند. همین موضوع نقش مهمی در افزایش بهرهوری و کاهش هزینههای تعمیر و نگهداری ایفا میکند.

مادربرد BJJCZ به گونهای طراحی شده که با سیستمعاملهای مختلف مانند ویندوز XP، 7، 10 و نسخههای جدیدتر سازگاری کامل دارد. این قابلیت انعطافپذیری بالایی برای کاربران فراهم میکند تا بدون نگرانی از محدودیتهای نرمافزاری، دستگاه را راهاندازی کنند. همچنین، این سازگاری روند نصب و استفاده را سادهتر کرده و مانع از ایجاد خطاهای ارتباطی بین نرمافزار و سختافزار میشود.

مادربرد BJJCZ با کنترل دقیق سیگنالهای لیزر، کیفیت خروجی را به بالاترین حد ممکن میرساند. این قابلیت موجب میشود تا حکاکیها با ظرافت بالا و جزئیات دقیق انجام شوند. در برش نیز لبهها کاملاً تمیز و بدون پلیسه ایجاد میشوند که برای صنایع ظریف و کارهای حساس اهمیت ویژهای دارد. همین دقت و کیفیت بالا باعث شده این مادربرد در بازار جهانی شهرت زیادی پیدا کند.

مادربرد BJJCZ به گونهای طراحی شده که در عین ارائه عملکرد قدرتمند، مصرف انرژی پایینی داشته باشد. این ویژگی به کاهش هزینههای برق و افزایش بهرهوری کمک میکند. استفاده بهینه از انرژی همچنین موجب کاهش گرمای تولیدی و افزایش طول عمر قطعات الکترونیکی میشود. در نتیجه، کاربر میتواند با کمترین هزینه و بیشترین بازدهی از دستگاه لیزر خود بهرهمند شود.

مادربرد BJJCZ بهعنوان یکی از پرکاربردترین بردهای کنترلی در دستگاههای لیزر فایبر، توانسته جایگاه ویژهای در صنعت پیدا کند. ویژگیهایی مانند سرعت پردازش بالا، دقت و ثبات در خروجی، سازگاری با انواع سورسها و نرمافزار EZCAD، پشتیبانی نرمافزاری و دوام طولانی، آن را به انتخابی مطمئن برای کارگاهها و صنایع مختلف تبدیل کرده است. اگر به دنبال کیفیت حکاکی و برش عالی همراه با پایداری و کارایی بالا هستید، مادربرد BJJCZ بدون شک یکی از بهترین گزینهها برای شما خواهد بود.

قیمت محصول:تومان 161.700.000

قیمت محصول:تومان 134.800.000

در دنیای لیزرهای فایبر، مادربرد بهعنوان قلب سیستم عمل میکند و نقش کلیدی در کنترل دقیق و بهینهسازی عملکرد دستگاه دارد. یکی از پرکاربردترین و محبوبترین مادربردها در این حوزه، […]

دستگاههای برش لیزری امروزه به ابزارهای حیاتی در صنایع مختلف تبدیل شدهاند. از تولید قطعات صنعتی تا هنرهای دستی، این دستگاهها به دلیل دقت و سرعت بالا در برش مواد مختلف محبوبیت زیادی دارند. اما خرید دستگاه نو میتواند هزینهبر باشد، به همین دلیل بسیاری از کسبوکارها به خرید دستگاههای دست دوم روی میآورند. با این حال، خرید دستگاه دست دوم نیازمند دقت و بررسی دقیق است تا از خریدی مقرونبهصرفه و مطمئن اطمینان حاصل شود. در این مقاله، نکات کلیدی برای انتخاب دستگاه برش لیزری دست دوم را بررسی خواهیم کرد.

قبل از خرید هر دستگاه برش لیزری دست دوم، اولین مرحله مهم بررسی وضعیت کلی دستگاه است. این شامل ارزیابی اجزای اصلی مانند لیزر، هد برش، موتور، و سیستمهای کنترل دستگاه میشود. در هنگام بررسی، باید به سلامت قطعات توجه ویژهای داشت، زیرا خرابی هرکدام از این قطعات میتواند هزینههای اضافی برای تعمیرات ایجاد کند. همچنین، بهتر است از فروشنده درخواست کنید که دستگاه را روشن کرده و نحوه عملکرد آن را مشاهده کنید. اگر امکان آزمایش دستگاه در محل وجود ندارد، درخواست گارانتی محدود یا تضمین عملکرد از فروشنده به شما کمک کند تا اطمینان بیشتری از کیفیت دستگاه پیدا کنید.

دومین نکته مهم در خرید دستگاه برش لیزری دست دوم، بررسی تاریخچه استفاده و نگهداری دستگاه است. اطلاعاتی مانند تعداد ساعتهای کاری دستگاه، نوع کاربری آن (صنعتی یا هنری) و چگونگی نگهداری آن میتواند تاثیر زیادی در عمر مفید دستگاه داشته باشد. دستگاههایی که بهطور مداوم در کارگاههای صنعتی با بار کاری سنگین استفاده شدهاند، ممکن است بیشتر در معرض فرسودگی قرار داشته باشند. از فروشنده بخواهید که مستندات مربوط به تعمیرات، تعویض قطعات و نگهداری دستگاه را ارائه دهد. بررسی سوابق تعمیرات و مشکلات قبلی میتواند به شما کمک کند تا از مشکلات احتمالی آینده جلوگیری کنید.

قبل از خرید دستگاه برش لیزری دست دوم، لازم است قیمت آن را با مدلهای نو مقایسه کنید. گاهی اوقات تفاوت قیمت بین دستگاههای نو و دست دوم ممکن است زیاد نباشد، و در این صورت خرید دستگاه نو میتواند از نظر طول عمر و گارانتی بهتر باشد. قیمت دستگاه دست دوم بهطور قابل توجهی کمتر از مدل نو است و دستگاه در وضعیت خوبی قرار دارد، ممکن است خرید آن انتخاب بهتری باشد. تحقیق در بازار و مقایسه قیمتها از منابع معتبر میتواند به شما کمک کند تا تصمیم درستی بگیرید.

قبل از خرید دستگاه برش لیزری دست دوم، بررسی موجودیت قطعات یدکی و خدمات پس از فروش اهمیت زیادی دارد. اطمینان حاصل کنید که قطعات یدکی دستگاه به راحتی در بازار قابل دسترسی است و برند دستگاه خدمات پس از فروش مناسبی ارائه میدهد. برندهایی با پشتیبانی قوی و قطعات یدکی قابل دسترس، در طولانیمدت هزینههای نگهداری کمتری خواهند داشت.

هنگام خرید دستگاه برش لیزری دست دوم، باید به نرمافزار مورد استفاده و سازگاری آن با سیستمهای موجود در کارگاه توجه کنید. برخی دستگاهها به نرمافزار خاصی نیاز دارند که ممکن است برای استفاده مجدد یا بهروزرسانی آن هزینهبر باشد. همچنین، اگر دستگاه دارای نرمافزار قدیمی است، ممکن است لازم باشد نسخههای جدیدتر آن را خریداری یا نصب کنید. قبل از خرید، اطمینان حاصل کنید که نرمافزار دستگاه با نرمافزارهای دیگر موجود در کارگاه شما سازگار است تا از بروز مشکلات در هنگام استفاده جلوگیری شود.

کیفیت لیزر و توان برش دستگاه از فاکتورهای کلیدی در انتخاب دستگاه برش لیزری دست دوم است. بررسی توان لیزر و دقت برش دستگاه، خصوصاً پس از استفاده طولانی مدت، بسیار مهم است. دستگاههایی که لیزر آنها ضعیف شده یا دقت برش کاهش یافته، ممکن است نیاز به تعمیرات یا تعویض قطعات داشته باشند. برای اطمینان از کیفیت لیزر، میتوانید درخواست کنید که دستگاه تحت شرایط عملیاتی خاص آزمایش شود تا عملکرد واقعی آن را مشاهده کنید. این امر به شما کمک میکند تا از خرید دستگاهی با توان برش ناکافی جلوگیری کنید.

وضعیت ظاهری و فیزیکی دستگاه برش لیزری دست دوم میتواند نشاندهنده میزان استفاده و نگهداری آن باشد. بررسی بدنه دستگاه برای مشاهده آسیبهای احتمالی مانند خش، زنگزدگی یا ترکهای فیزیکی میتواند به شما در ارزیابی کیفیت دستگاه کمک کند. همچنین بررسی بخشهای متحرک مانند هد برش، ریلها و موتورهای دستگاه از نظر سایش یا خرابی ضروری است. دستگاهی که از نظر ظاهری سالم به نظر میرسد، احتمالاً بیشتر از دستگاههایی که آسیبهای فیزیکی دارند، کارایی بهتری خواهد داشت.

هنگام خرید دستگاه برش لیزری دست دوم، شرایط فروش و توافقات مالی بسیار مهم است. قبل از نهایی کردن خرید، اطمینان حاصل کنید که تمامی شرایط فروش، شامل قیمت، نحوه پرداخت، و هرگونه تضمین یا گارانتی، بهطور واضح مشخص شده است. اگر فروشنده شرایط برگشت کالا یا تعویض قطعات خراب را ارائه میدهد، این میتواند به شما اطمینان خاطر بیشتری بدهد. همچنین، در صورتی که فروشنده امکان تست دستگاه قبل از خرید را فراهم میکند، این میتواند به کاهش ریسک خرید دستگاه دست دوم کمک کند.

خرید دستگاه برش لیزری دست دوم میتواند یک گزینه مقرونبهصرفه باشد، اما نیازمند دقت و بررسی دقیق است. با ارزیابی وضعیت دستگاه، تاریخچه استفاده، مقایسه قیمتها، بررسی قطعات یدکی و خدمات پس از فروش، و ارزیابی نرمافزار و توان لیزر، میتوانید از خریدی مطمئن و مناسب بهرهبرداری کنید. در نهایت، با توجه به شرایط فروش و وضعیت فیزیکی دستگاه، میتوانید تصمیمی آگاهانه و اقتصادی بگیرید که به سود کسبوکار شما باشد.

دستگاههای برش لیزری امروزه به ابزارهای حیاتی در صنایع مختلف تبدیل شدهاند. از تولید قطعات صنعتی تا هنرهای دستی، این دستگاهها به دلیل دقت و سرعت بالا در برش مواد […]

پرینترهای سهبعدی امروز به یکی از ابزارهای کلیدی در طراحی، تولید و حتی صنایع خلاقانه تبدیل شدهاند. در این میان، پرینتر سهبعدی بامبو لب (Bambu Lab) با فناوریهای پیشرفته، سرعت بالا و دقت بینظیر، انتخابی ایدهآل برای حرفهایها و علاقهمندان است. این مقاله به بررسی ۱۵ ویژگی و قابلیت منحصربهفرد این دستگاه میپردازد تا نشان دهد چرا پرینتر بامبو لب بهترین انتخاب برای شماست.

پرینتر سهبعدی بامبو لب با بهرهگیری از سیستم حرکتی پیشرفته و الگوریتمهای هوشمند، سرعت چاپی چند برابر بیشتر از پرینترهای معمولی ارائه میدهد. این ویژگی باعث میشود کاربران بتوانند در مدتزمان کوتاهتری نمونههای اولیه یا محصولات نهایی خود را آماده کنند. در نتیجه، علاوه بر صرفهجویی در وقت، چرخه تولید نیز به شکل چشمگیری بهبود پیدا میکند. سرعت بالا مخصوصاً برای کسبوکارهایی که زمان تحویل برایشان حیاتی است، یک مزیت رقابتی محسوب میشود.

یکی از مهمترین ویژگیهای پرینتر سهبعدی بامبو لب، کیفیت چاپ بسیار دقیق و سطح نهایی صیقلی قطعات است. این دستگاه قادر است جزئیات ریز و پیچیده را بدون نقص و با کمترین لایهبندی قابل مشاهده تولید کند. چنین دقتی باعث میشود قطعات تولید شده نهتنها برای نمونهسازی، بلکه برای استفاده مستقیم در محصولات نهایی نیز مناسب باشند. این ویژگی برای صنایعی مثل طلاسازی، طراحی صنعتی و تولید قطعات ظریف اهمیت ویژهای دارد.

پرینتر سهبعدی بامبو لب امکان چاپ با فیلامنتهای متنوع از جمله PLA، ABS، PETG، TPU و حتی فیلامنتهای ترکیبی با الیاف کربن یا شیشه را فراهم میکند. این تنوع باعث میشود کاربران بتوانند بسته به نیاز پروژه، از مواد مقاوم، انعطافپذیر یا شفاف استفاده کنند. انعطاف در انتخاب متریال، دامنه کاربرد این پرینتر را از نمونهسازی ساده تا تولید قطعات صنعتی گستردهتر میسازد. همین ویژگی ارزش سرمایهگذاری روی بامبو لب را دوچندان میکند.

پرینتر سهبعدی بامبو لب مجهز به فنها و سیستم تهویه هوشمند است که در حین چاپ، دما و جریان هوا را به بهترین شکل کنترل میکند. این قابلیت مانع از تغییر شکل یا تاب برداشتن قطعات در طول فرآیند چاپ میشود. نتیجه این سیستم، چاپی دقیق، بدون نقص و با استحکام بالا خواهد بود. بهویژه هنگام استفاده از فیلامنتهای حساس به دما، این ویژگی اهمیت دوچندانی پیدا میکند.

پرینتر سهبعدی بامبو لب دارای رابط کاربری ساده و در عین حال پیشرفته است که حتی کاربران تازهکار هم میتوانند بهراحتی با آن کار کنند. صفحهنمایش لمسی و نرمافزار اختصاصی این دستگاه، فرآیند انتخاب مدل، تنظیمات چاپ و نظارت بر پیشرفت کار را بسیار روان میسازد. علاوه بر این، امکان کنترل از راه دور از طریق اپلیکیشن موبایل نیز وجود دارد. این موضوع باعث میشود تجربه کاربری برای همه افراد، از مبتدی تا حرفهای، لذتبخش و بیدردسر باشد.

یکی از قابلیتهای منحصربهفرد پرینتر سهبعدی بامبو لب، امکان چاپ با چند رنگ یا حتی چند نوع فیلامنت در یک پروژه است. این ویژگی باعث میشود مدلهای تولیدی بسیار حرفهایتر و نزدیکتر به طراحی اولیه باشند. به کمک این قابلیت، میتوان قطعات ترکیبی یا محصولات زیبا با رنگهای متنوع را بدون نیاز به رنگآمیزی دستی تولید کرد. همین نوآوری، بامبو لب را به انتخابی ایدهآل برای طراحان و هنرمندان تبدیل کرده است.

پرینتر سهبعدی بامبو لب مجهز به قابلیت کالیبراسیون خودکار است که سطح صفحه چاپ را بدون دخالت دستی تنظیم میکند. این ویژگی، خطاهای انسانی در شروع چاپ را به حداقل میرساند و کیفیت خروجی را تضمین میکند. در نتیجه، کاربران میتوانند بدون نگرانی از مشکلاتی مثل چسبندگی نامناسب یا جابهجایی لایهها، چاپی دقیق و مطمئن داشته باشند. این مزیت بهویژه برای افراد مبتدی بسیار کارآمد است و تجربهای بدون دردسر را فراهم میکند.

پرینتر سهبعدی بامبو لب به قابلیتهای اتصال بیسیم از طریق Wi-Fi مجهز است و این امکان را میدهد که فرآیند چاپ از راه دور مدیریت شود. کاربران میتوانند با استفاده از اپلیکیشن موبایل یا نرمافزار مخصوص، فایلها را ارسال کرده و وضعیت چاپ را لحظهبهلحظه بررسی کنند. این ویژگی نهتنها راحتی کار را افزایش میدهد بلکه باعث صرفهجویی در زمان و کاهش نیاز به حضور مداوم کنار دستگاه میشود. چنین امکاناتی تجربه کاربری را مدرن و هوشمند میسازد.

پرینتر سهبعدی بامبو لب دارای سنسورها و سیستمهای ایمنی پیشرفته است که وضعیت چاپ را بهطور مداوم کنترل میکنند. در صورت بروز خطا، قطعی برق یا مشکل در فیلامنت، دستگاه بهصورت خودکار فرآیند چاپ را متوقف کرده و از آسیب به قطعه جلوگیری میکند. همچنین سیستم هشداردهی آن کاربر را از طریق صفحهنمایش یا اپلیکیشن مطلع میسازد. این ویژگی امنیت دستگاه و اطمینان خاطر کاربران را به شکل چشمگیری افزایش میدهد.

پرینتر سهبعدی بامبو لب با سرعت بالا، دقت بینظیر و قابلیت کارکرد مداوم، هزینههای تولید را به میزان قابل توجهی کاهش میدهد. کاربران میتوانند بهجای صرف هزینههای سنگین برای نمونهسازی یا تولید سنتی، قطعات موردنظرشان را در کوتاهترین زمان چاپ کنند. این صرفهجویی نهتنها در هزینه مواد اولیه بلکه در نیروی انسانی و زمان تحویل نیز مشهود است. به همین دلیل، بامبو لب انتخابی اقتصادی برای کسبوکارها و طراحان محسوب میشود.

پرینتر سهبعدی بامبو لب با ترکیب تکنولوژی پیشرفته و فیلامنتهای مقاوم، قطعاتی با استحکام مکانیکی عالی تولید میکند. این ویژگی باعث میشود محصولات نهایی علاوه بر ظاهر زیبا، از نظر دوام نیز قابل اعتماد باشند. همین موضوع استفاده از بامبو لب را برای تولید قطعات صنعتی، کاربردی و حتی قطعات مصرفی روزمره ممکن میسازد. در نتیجه، کاربران میتوانند به کیفیت و ماندگاری خروجیها اطمینان کامل داشته باشند.

یکی از مزایای مهم پرینتر سهبعدی بامبو لب، طراحی مهندسی آن برای کاهش نویز و لرزش در هنگام چاپ است. این دستگاه با سیستم حرکتی روان و موتورهای کمصدا، امکان استفاده در محیطهای خانگی و اداری را بدون ایجاد مزاحمت فراهم میکند. عملکرد بیصدا علاوه بر راحتی کاربر، به تمرکز بیشتر در فضای کاری نیز کمک میکند. این ویژگی برای کسانی که ساعات طولانی از پرینتر استفاده میکنند بسیار ارزشمند است.

| ویژگی | Bambu Lab X1 Carbon | Bambu Lab P1S | Bambu Lab A1 Mini |

|---|---|---|---|

| حداکثر سرعت چاپ | 500 mm/s | 500 mm/s | 300 mm/s |

| حجم ساخت | 256 × 256 × 256 mm | 256 × 256 × 256 mm | 180 × 180 × 180 mm |

| سیستم AMS (چند فیلامنت) | پشتیبانی کامل | پشتیبانی کامل | ندارد (به صورت آپشنال) |

| نوع قاب | بسته (Enclosed) | بسته (Enclosed) | باز (Open Frame) |

| کاربردها | چاپ حرفهای، فیلامنتهای مهندسی | چاپ عمومی و نیمهحرفهای | آموزشی و خانگی |

پرینتر سهبعدی بامبو لب با ترکیب سرعت فوقالعاده، دقت بینظیر و امکانات هوشمند، به یکی از پیشرفتهترین گزینههای موجود در بازار تبدیل شده است. این دستگاه نهتنها فرآیند طراحی و تولید را سادهتر میکند، بلکه هزینهها و زمان لازم برای ساخت نمونهها یا قطعات نهایی را به حداقل میرساند. قابلیت کار با انواع فیلامنت، چاپ چند رنگ و ایمنی هوشمند نیز ارزش خرید آن را دوچندان میسازد. در نهایت، بامبو لب انتخابی استراتژیک برای افرادی است که کیفیت، بهرهوری و نوآوری را در اولویت قرار میدهند.

پرینترهای سهبعدی امروز به یکی از ابزارهای کلیدی در طراحی، تولید و حتی صنایع خلاقانه تبدیل شدهاند. در این میان، پرینتر سهبعدی بامبو لب (Bambu Lab) با فناوریهای پیشرفته، سرعت […]

صنعت طلا و جواهر یکی از حوزههایی است که همواره نیازمند دقت، ظرافت و سرعت بالا در تولید و تعمیرات است. با ورود فناوری لیزر به این عرصه، بسیاری از چالشهای سنتی برطرف شده و امکان انجام کارهایی همچون جوشکاری دقیق، حکاکیهای هنری و تعمیرات ظریف فراهم گردیده است. دستگاه جوش لیزر طلا و دستگاه لیزر حکاکی طلا، امروز به ابزارهایی ضروری در کارگاههای طلاسازی تبدیل شدهاند و کاربردهای متنوعی در بهبود کیفیت، افزایش سرعت و ارتقای زیبایی محصولات طلا دارند.

دستگاه جوش لیزر طلا این امکان را فراهم میکند که قطعات شکسته یا آسیبدیده زیورآلات بدون نیاز به ذوب کامل و لحیمکاری سنتی، دوباره به هم متصل شوند. لیزر با دقت بالا تنها بر روی نقطه موردنظر تمرکز میکند و به سایر بخشهای طلا آسیب نمیزند. این ویژگی باعث حفظ ارزش و زیبایی قطعه میشود. همچنین زمان تعمیر بهشدت کاهش پیدا میکند و کارایی کارگاهها افزایش مییابد.

دستگاه لیزر حکاکی طلا این امکان را میدهد که طرحها و نقشهای بسیار ظریف با بالاترین دقت روی سطح طلا ایجاد شوند. برخلاف روشهای دستی، لیزر میتواند حتی جزئیات بسیار ریز را بدون خطا و یکدست حکاکی کند. این قابلیت باعث میشود طراحان جواهر بتوانند ایدههای خلاقانهتری را اجرا کنند. نتیجه کار نیز دارای جلوهای خاص و ارزش افزوده بیشتر برای مشتریان خواهد بود.

استفاده از دستگاههای جوش و حکاکی لیزری باعث میشود فرآیند ساخت و تعمیر طلا با سرعتی چند برابر روشهای سنتی انجام شود. در جوشکاری لیزری نیازی به آمادهسازی طولانیمدت یا استفاده از ابزارهای متعدد نیست. همچنین حکاکی لیزری در چند ثانیه طرح موردنظر را روی طلا پیادهسازی میکند. این سرعت بالا به کارگاهها کمک میکند سفارشهای بیشتری را در زمان کمتر تحویل دهند.

یکی از مهمترین مزایای دستگاههای جوش و حکاکی لیزری، دقت فوقالعاده آنهاست. در جوشکاری لیزر، حرارت تنها روی نقطهای متمرکز میشود که نیاز به اتصال دارد، بدون آنکه سایر بخشهای طلا تحت تأثیر قرار گیرند. در حکاکی هم لیزر قادر است ریزترین جزئیات و خطوط را با کیفیت یکنواخت ایجاد کند. این دقت بالا به طراحان کمک میکند محصولات خاص و منحصر به فرد تولید کنند.

در روشهای سنتی جوشکاری و حکاکی، بخشی از فلز بهصورت ناخواسته از بین میرود یا کیفیت خود را از دست میدهد. اما دستگاههای لیزری با تمرکز دقیق انرژی، تنها نقطه مورد نیاز را تحت تأثیر قرار میدهند. این موضوع باعث کاهش چشمگیر ضایعات طلا و صرفهجویی در هزینهها میشود. در نتیجه سودآوری کارگاههای طلاسازی افزایش پیدا میکند.

دستگاه لیزر حکاکی طلا این قابلیت را دارد که نوشتهها، اسامی، تاریخها یا طرحهای اختصاصی را روی طلا حک کند. این ویژگی به مشتریان اجازه میدهد جواهرات خود را بهصورت کاملاً شخصیسازی شده سفارش دهند. چنین آثاری علاوه بر ارزش مادی، ارزش عاطفی ویژهای هم برای صاحبانشان دارند. به همین دلیل، استفاده از لیزر در شخصیسازی زیورآلات طرفداران بسیاری پیدا کرده است.

یکی از چالشهای بزرگ در ساخت زیورآلات، اتصال قطعات بسیار کوچک و حساس است که با روشهای سنتی ممکن است آسیب ببینند. دستگاه جوش لیزر طلا میتواند این اتصالات را با دقت میکرونی و بدون ایجاد حرارت اضافی انجام دهد. این موضوع باعث استحکام بیشتر قطعه و ماندگاری بالاتر آن میشود. به همین دلیل، جوش لیزری برای کارهای ظریف مانند زنجیرهای نازک یا نگینکاری بسیار کاربردی است.

با استفاده از دستگاههای حکاکی لیزری، امکان خلق طرحهای خاص، سهبعدی و منحصر به فرد روی طلا فراهم میشود. این قابلیت به طراحان اجازه میدهد آثاری تولید کنند که بهسادگی با روشهای سنتی قابل اجرا نیستند. نتیجه کار، جواهراتی لوکس و خلاقانه است که مشتریان خاصپسند را جذب میکند. در واقع لیزر به صنعت طلا و جواهر بُعد هنری و مدرن تازهای بخشیده است.

جوشکاری با لیزر نسبت به روشهای سنتی اتصالات بسیار محکمتر و بادوامتری ایجاد میکند. چون لیزر تنها نقطه اتصال را تحت تأثیر قرار میدهد، هیچگونه ترک یا ضعف در ساختار طلا ایجاد نمیشود. این موضوع باعث میشود زیورآلات در برابر فشار یا استفاده طولانیمدت مقاومتر باشند. در نتیجه مشتریان رضایت بیشتری از کیفیت و عمر محصولات خواهند داشت.

در بسیاری از جواهرات، طلا همراه با سنگهای قیمتی و نیمهقیمتی بهکار میرود که در برابر حرارت مستقیم آسیبپذیرند. دستگاه جوش لیزر این قابلیت را دارد که تنها بخش طلای موردنیاز را حرارت دهد، بدون آنکه آسیبی به سنگ یا نگین وارد شود. به همین دلیل برای تعمیر یا ساخت جواهرات نگیندار، لیزر بهترین انتخاب است. این ویژگی امنیت و کیفیت کار را بهطور چشمگیری افزایش میدهد.

یکی از کاربردهای مهم دستگاه لیزر حکاکی طلا، ایجاد علائم و طرحهای امنیتی بسیار ریز است که با چشم غیرمسلح به سختی دیده میشوند. این حکاکیها بهعنوان نشانههای اصالت و برندینگ عمل میکنند و مانع از تقلب یا کپیبرداری میشوند. سازندگان جواهر میتوانند لوگو یا شماره سریال خاص خود را روی محصولات حکاکی کنند. این کار علاوه بر افزایش اعتماد مشتریان، ارزش برند را نیز ارتقا میدهد.

در روشهای سنتی طلاسازی، بسیاری از کارها نیازمند سالها تجربه و مهارت ظریف دستی بودند. اما دستگاههای جوش و حکاکی لیزری این فرآیندها را سادهتر و استانداردتر کردهاند. اپراتور تنها کافی است تنظیمات دستگاه را مشخص کند و باقی کار با دقت لیزر انجام میشود. این موضوع باعث میشود افراد بیشتری بتوانند وارد صنعت طلا و جواهر شوند و سرعت یادگیری افزایش یابد.

بسیاری از زیورآلات قدیمی و ارزشمند به مرور زمان دچار شکستگی، ترک یا ساییدگی میشوند. دستگاه جوش لیزر طلا این امکان را فراهم میکند که بدون آسیب رساندن به ساختار اصلی و طرح قدیمی، جواهر بازسازی شود. لیزر میتواند بخشهای از دست رفته یا شکسته را با دقت ترمیم کند. به این ترتیب، جواهرات قدیمی دوباره زیبایی و کارایی اولیه خود را به دست میآورند.

ورود دستگاههای جوش و حکاکی لیزری به کارگاهها باعث شده فرآیند تولید و تعمیرات بسیار سریعتر و کارآمدتر شود. این دستگاهها با کاهش زمان انجام کار و کاهش ضایعات، بهرهوری کلی کارگاه را بالا میبرند. همچنین امکان انجام سفارشهای بیشتر در زمان کمتر فراهم میشود. در نتیجه، درآمد و سودآوری کارگاه به شکل قابل توجهی افزایش پیدا میکند.

دستگاههای لیزر، چه در جوشکاری و چه در حکاکی، بستری نوین برای خلاقیت و نوآوری فراهم کردهاند. طراحان میتوانند ایدههایی را اجرا کنند که پیشتر با ابزارهای سنتی امکانپذیر نبود. این فناوری امکان تولید جواهرات مدرن، خاص و متنوع را افزایش داده است. در نتیجه، سطح رقابت و جذابیت در بازار طلا و جواهر بهطور چشمگیری ارتقا یافته است.

| ویژگی | دستگاه لیزر YAG | دستگاه لیزر فایبر |

|---|---|---|

| منبع لیزر | کریستال YAG | فیبر نوری |

| کیفیت پرتو | متوسط | بسیار بالا |

| هزینه نگهداری | زیاد | کم |

| طول عمر منبع | ۵,۰۰۰ ساعت | ۱۰۰,۰۰۰ ساعت |

| کاربردها | جوشکاری سنتی فلزات | جوشکاری دقیق و سرعت بالا |

فناوری لیزر با ورود به صنعت طلا و جواهر، تحولی بزرگ ایجاد کرده و بسیاری از محدودیتهای روشهای سنتی را از میان برداشته است. دستگاه جوش لیزر طلا با دقت و سرعت بالا، امکان تعمیر و اتصال قطعات ظریف را فراهم کرده و دستگاه لیزر حکاکی طلا نیز فرصت خلق طرحهای خلاقانه و شخصیسازیشده را به طراحان میدهد. کاهش ضایعات، افزایش بهرهوری، ارتقای کیفیت و دوام محصولات از دیگر دستاوردهای این تکنولوژی است. در نهایت، استفاده از لیزر در طلاسازی نه تنها باعث افزایش ارزش اقتصادی و هنری جواهرات میشود، بلکه افقهای جدیدی برای نوآوری و رقابت در بازار جهانی این صنعت فراهم میکند.

صنعت طلا و جواهر یکی از حوزههایی است که همواره نیازمند دقت، ظرافت و سرعت بالا در تولید و تعمیرات است. با ورود فناوری لیزر به این عرصه، بسیاری از […]