گالوانومتر لیزری چیست و چه کاربردی دارد؟

گالوانومتر لیزری چیست و چه کاربردی دارد؟

گالووانومتر؛ ابزاری کلیدی در پیشرفت فناوری اندازهگیری الکتریکی

گالوانومتر لیزری یک نوع خاص از موتور نوسانی است که با تولید گشتاور در میدان مغناطیسی، امکان انحراف دقیق زاویهای براساس ورودی الکتریکی را فراهم میکند. این فناوری حیاتی، در هدایت دقیق پرتوهای لیزر به سطوح مختلف نقش اساسی دارد و باعث افزایش دقت در علامتگذاری و برش لیزری میشود.

در واقع، گالوانومتر با تبدیل جریان الکتریکی به حرکت، امکان هدایت سریع و دقیق لیزر را فراهم میکند. همچنین، مدلهای دیجیتال این دستگاه با تبدیل سیگنالهای آنالوگ به دیجیتال، از تداخل تشعشعات الکترومغناطیسی محیط جلوگیری میکنند. این قابلیتها، هد اسکن گالوانومتر را قادر میسازد تا عملیات علامتگذاری یا برش را روی مواد مختلف از جمله فلزات، پلاستیک و چوب اجرا کند.

با توجه به افزایش سریع تقاضا برای پردازش دقیق لیزری در صنایعی مانند ۳C (کامپیوتر، ارتباطات و الکترونیک مصرفی) و خودروهای انرژی نو، اهمیت شناخت کامل این فناوری بیش از پیش آشکار میشود. در این مقاله، ما به بررسی جامع گالوانومتر لیزری، انواع آن، کاربردها، تناسب با مدلهای مختلف لیزر و تفاوتهای بین مدلهای گالوانومتر خواهیم پرداخت.

مبانی گالوانومتر: از الکتریسیته تا حرکت

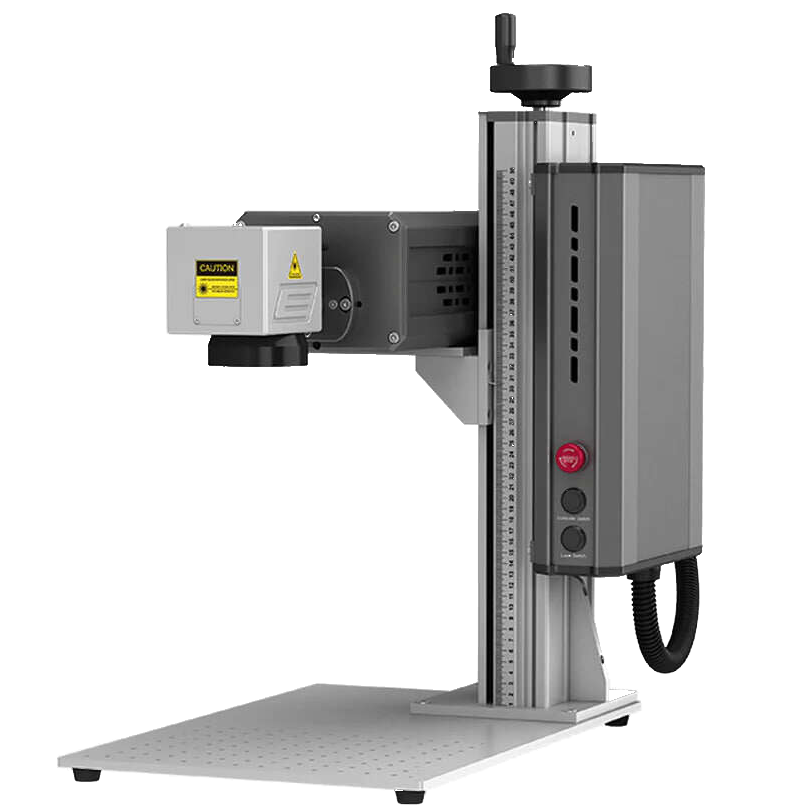

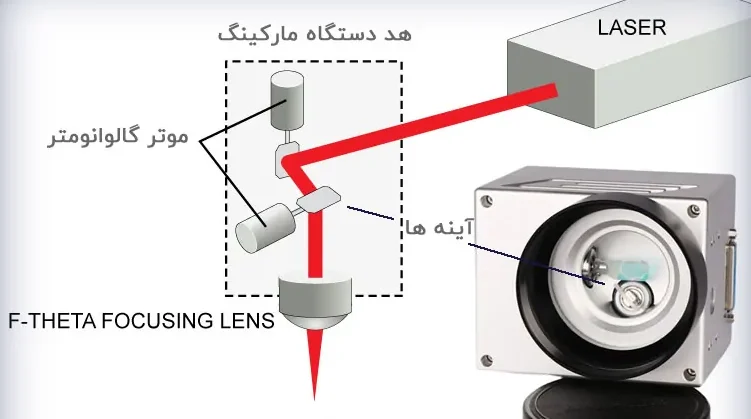

اساس کار گالوانومتر بر پایه تعامل بین الکتریسیته و مغناطیس استوار است. در حقیقت، گالوانومتر یک موتور الکتریکی کوچک است که از جریان الکتریکی برای ایجاد حرکت دقیق و کنترلشده استفاده میکند. ساختار اصلی آن شامل یک سیمپیچ، آهنربای دائمی، فنرهای بازگرداننده و آینهای است که پرتوهای لیزر را منعکس میکند.

چگونه جریان باعث حرکت میشود؟

زمانی که جریان الکتریکی از سیمپیچ گالوانومتر عبور میکند، میدان مغناطیسی در اطراف آن ایجاد میشود. این سیمپیچ که در میدان مغناطیسی قوی آهنربای دائمی قرار دارد، همانند یک آهنربای میلهای کوچک عمل میکند. بر اساس قوانین الکترومغناطیس، وقتی سیمپیچ حامل جریان در میدان مغناطیسی قرار میگیرد، نیرویی بر آن وارد میشود که باعث چرخش آن میگردد.

در گالوانومترهای لیزری، سیمپیچ به آینهای کوچک متصل است که پرتو لیزر بر روی آن میتابد. با تغییر جهت آینه که ناشی از تغییر جریان عبوری از سیمپیچ است، مسیر پرتو لیزر نیز تغییر میکند. این مکانیزم به ما اجازه میدهد تا با کنترل دقیق جریان الکتریکی، پرتو لیزر را به سمت نقاط مختلف هدایت کنیم.

نقش فنر بازگرداننده در تعادل

مشکل اصلی در طراحی گالوانومتر این است که پس از قطع جریان، سیمپیچ باید به موقعیت اولیه خود بازگردد. علاوه بر این، باید مکانیزمی وجود داشته باشد که حرکت سیمپیچ را محدود کند. فنرهای بازگرداننده این نقش حیاتی را ایفا میکنند.

در گالوانومترهای مدرن، معمولاً از دو فنر سیمپیچی استفاده میشود که به دو طرف سیمپیچ اصلی متصل هستند. یک انتهای این فنرها ثابت است و انتهای دیگر به سیمپیچ اصلی وصل میشود. هنگامی که جریان از سیمپیچ عبور میکند، گشتاوری بر آن وارد میشود که باعث چرخش آن میگردد. همزمان، فنرهای بازگرداننده گشتاوری در خلاف جهت چرخش ایجاد میکنند.

تبدیل سیگنال به زاویه انحراف

در نقطهای که گشتاور ناشی از میدان مغناطیسی و گشتاور مخالف ناشی از فنرها با یکدیگر برابر میشوند، سیمپیچ و آینه متصل به آن متوقف میشوند. این نقطه تعادل، زاویه انحراف نهایی را تعیین میکند.

رابطه بین جریان الکتریکی و زاویه انحراف خطی است؛ یعنی با دو برابر شدن جریان، زاویه انحراف نیز دو برابر میشود. این ویژگی باعث میشود بتوانیم با دقت بالا، سیگنالهای الکتریکی را به حرکت دقیق تبدیل کنیم.

برای افزایش حساسیت گالوانومتر، میتوان از هستههای آهنی نرم استوانهای در داخل سیمپیچ استفاده کرد که قدرت میدان مغناطیسی را افزایش میدهند. این امر به ویژه در کاربردهای لیزری که نیاز به دقت بالا دارند، بسیار مهم است.

مکانیزم گالوانومترهای لیزری مدرن، امکان هدایت سریع و دقیق پرتو لیزر را فراهم میکند تا عملیات حکاکی، برش و مارکزنی با دقت میکرومتری انجام شود.

همچنین بخوانید:

سیستمهای پروجکشن لیزری که الگوها را نمایش داده و اسکن اجسام هندسی را انجام میدهند، از اسکنرهای لیزری گالوو استفاده میکنند. این دستگاهها از دو آینه که به طور عمود بر هم قرار گرفتهاند ساخته شدهاند و نقطه لیزر را به یک شیء پروجکت میکنند. حرکت سریع گالوومترها این تصور را ایجاد میکند که اشکال پیچیدهتری مانند خطوط، قوسها و دایرهها نمایش داده میشود…

تکنولوژیهای کنترلی در گالوانومترهای مدرن

سیستمهای کنترلی در گالوانومترهای مدرن، تحولی اساسی در دقت و سرعت این ابزارها ایجاد کردهاند. مکانیزمهای پیشرفته کنترلی، امکان هدایت دقیق پرتو لیزر را در کسری از ثانیه با دقتی میکرومتری فراهم میکنند.

سیستم حلقه بسته چیست؟

در گالوانومترهای مدرن، سیستم کنترل حلقه بسته با مقایسه موقعیت واقعی آینه و مقدار هدف، خطا را تشخیص داده و با ارسال سیگنال اصلاح، دقت حرکت آینه را در حکاکی لیزری تضمین میکند. این فرآیند به طور مشترک توسط پنج مدار کنترلی اداره میشود: سنسور موقعیت، تقویتکننده خطا، تقویتکننده توان، تشخیصدهنده موقعیت و یکپارچهکننده جریان.

مزیت اصلی این سیستم، کاهش حساسیت نسبت به اغتشاشات خارجی است که باعث افزایش دقت و پایداری عملکرد گالوانومتر میشود.

کنترل PWM و تقویتکننده سروو

کنترل PWM (مدولاسیون پهنای پالس) یکی از روشهای پیشرفته در کنترل گالوانومترهای لیزری است. در این روش، کنترلر با تولید پالسهای PWM و ارسال آنها از طریق تقویتکننده سروو، حلقه جریان موتور را بهصورت دقیق کنترل میکند.

تقویتکننده سروو نقش مهمی در تبدیل سیگنالهای کنترلی به حرکت دقیق گالوانومتر ایفا میکند. این تقویتکننده، ولتاژ خطا را که از مقایسه موقعیت فعلی و موقعیت مطلوب به دست میآید، تقویت کرده و به آرمیچر موتور اعمال میکند.

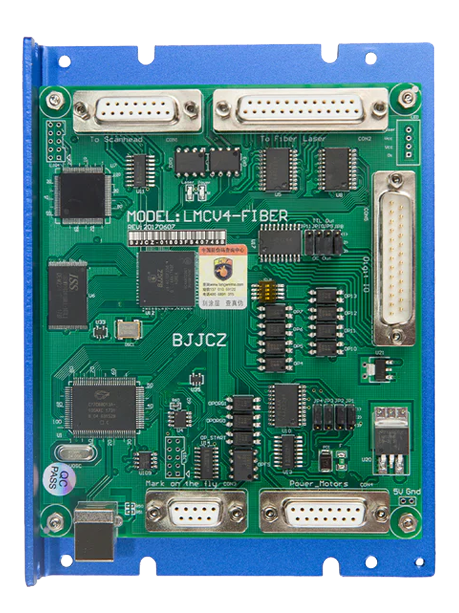

برخی کارتهای کنترل پیشرفته، دارای دو پورت خروجی PWM هستند که میتوانند به انواع منابع لیزر یا درایورهای PWM متصل شوند. این قابلیت، انعطافپذیری بیشتری در استفاده از گالوانومتر با انواع مختلف لیزرها فراهم میکند.

تشخیص موقعیت و فیدبک لحظهای

در گالوانومترهای دیجیتال، سنسور خطکش گریتینگ برای اندازهگیری نقطه دید واقعی انحراف استفاده میشود. این سنسور میزان انحراف را اندازهگیری کرده و آن را به سیگنال الکتریکی تبدیل میکند تا در سیستم کنترل حلقه بسته استفاده شود.

در گالوانومترهای آنالوگ، معمولاً از یک پتانسیومتر به عنوان سنسور فیدبک استفاده میشود که ولتاژ متناسب با زاویه مطلق شفت موتور تولید میکند. این مکانیزم فیدبک، اجازه میدهد تا موتور با دقت بالایی کنترل شود.

آنچه گالوانومترهای مدرن را متمایز میکند، نصب انکودرهای دقیق در قسمت پشت گالوانومتر است که باعث میشود این موتورهای زاویهای بسیار کارآمد و دقیق شوند. این انکودرها با ارائه فیدبک لحظهای از موقعیت، امکان کنترل بسیار دقیق زاویه انحراف آینه را فراهم میکنند.

چگونه نوع مناسب گالوانومتر را انتخاب کنیم؟

انتخاب گالوانومتر مناسب یکی از مهمترین تصمیمات در راهاندازی سیستمهای لیزری است. عوامل متعددی مانند نوع کاربرد، محیط صنعتی و نوع لیزر در این انتخاب تأثیرگذار هستند. با درک صحیح این عوامل، میتوانید بهترین گزینه را برای نیازهای خود انتخاب کنید.

چه زمانی از مدل آنالوگ استفاده کنیم؟

گالوانومترهای آنالوگ قدیمیترین نوع این دستگاهها هستند که همچنان کاربردهای خاص خود را دارند. این مدلها با داشتن حساسیت بالا برای تشخیص تغییرات جزئی، انتخاب مناسبی برای برخی کاربردها محسوب میشوند. مزیت اصلی این نوع گالوانومتر، پاسخدهی سریع و بینیاز از محاسبات پیچیده است.

از سوی دیگر، گالوانومترهای آنالوگ هزینه کمتری دارند، اما باید توجه داشت که تنظیم آنها باید به صورت دستی انجام شود و معمولاً با یک گالوانومتر خاص همراه هستند. این مدلها برای محیطهایی که تغییرات کوچک و سریع جریان اهمیت دارد و همچنین شرایطی که بودجه محدود است، گزینه مناسبی هستند.

مزایای مدل دیجیتال در محیطهای صنعتی

گالوانومترهای دیجیتال دارای امپدانس ورودی بالا هستند که تأثیر کمتری بر مدار میگذارند. این مدلها با صفحه نمایش LCD، خوانش مقادیر را بسیار سادهتر میکنند.

مزایای اصلی گالوانومترهای دیجیتال در محیطهای صنعتی شامل:

- دقت بالاتر در اندازهگیریها و کاهش خطاهای انسانی

- قابلیت تنظیم خودکار که کاربر را از دردسر تنظیم دستی محدودهها نجات میدهد

- امکانات اضافی مانند اندازهگیری ظرفیت، فرکانس و دما

اگرچه گالوانومترهای دیجیتال گرانتر هستند، اما عملکرد بهتر و قابلیتهای بیشتری دارند که در محیطهای صنعتی پیچیده و حساس، ارزش سرمایهگذاری بیشتر را توجیه میکند.

تناسب با نوع لیزر (فایبر، UV، CO2)

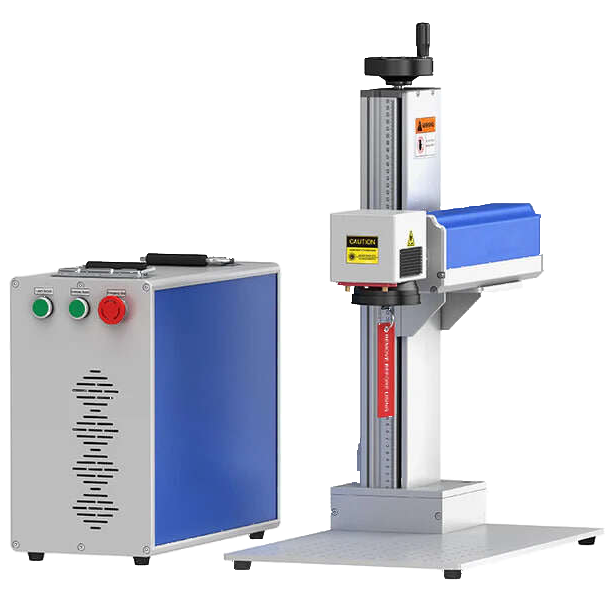

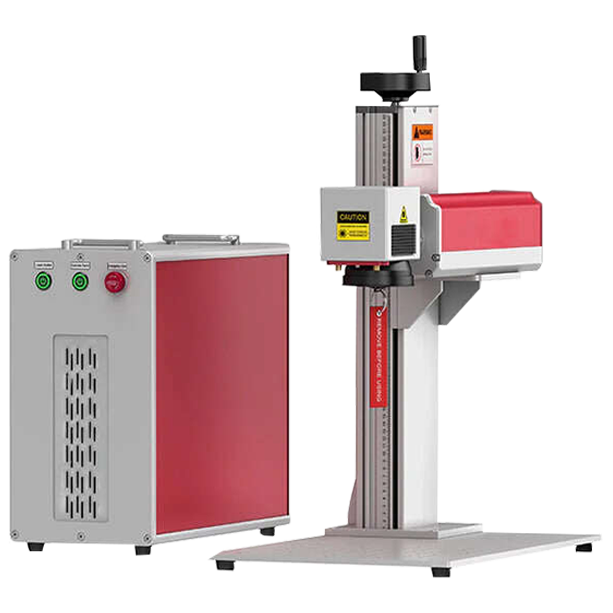

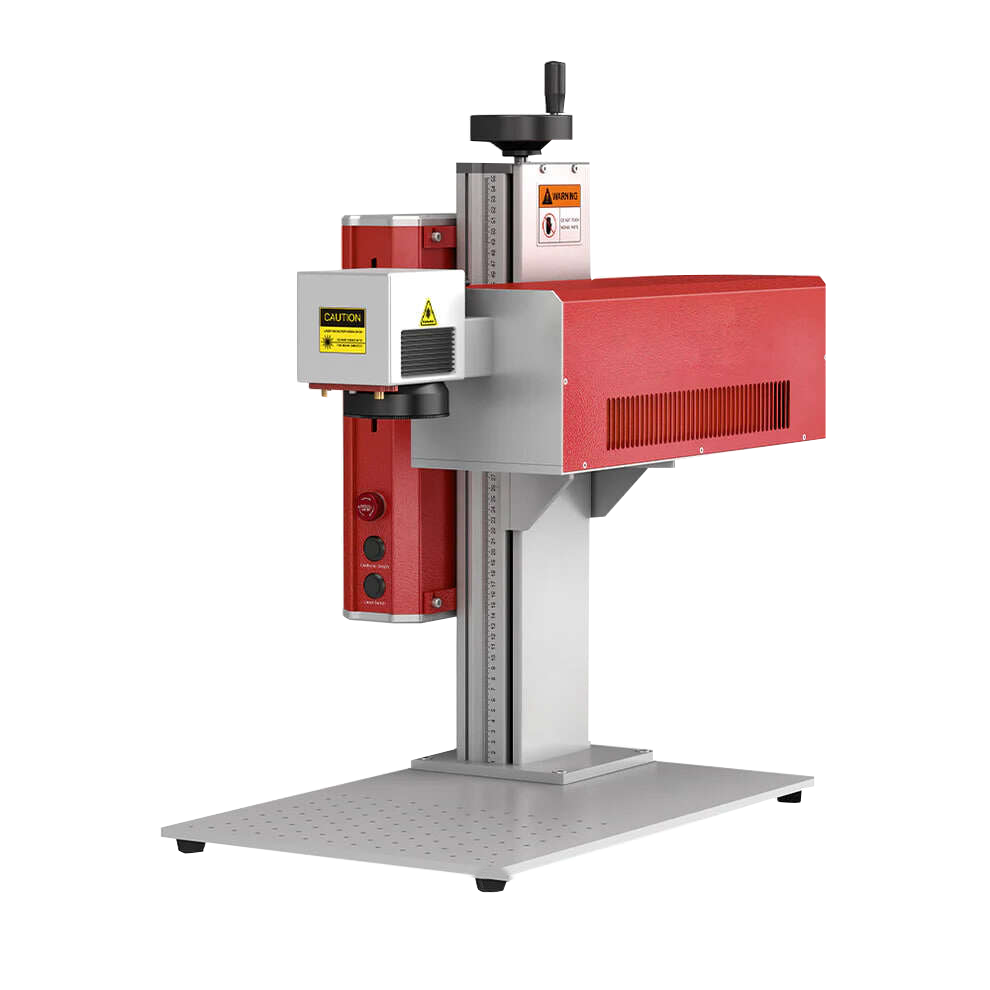

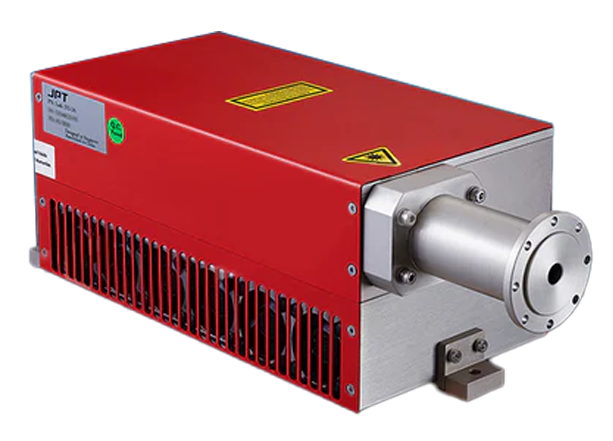

انتخاب گالوانومتر لیزری باید متناسب با نوع لیزر مورد استفاده باشد. لیزرهای گالوو فایبر و UV دو مورد از پرکاربردترین دستگاههای حکاکی در بازار هستند که هر کدام ویژگیهای خاص خود را دارند.

لیزر UV Galvo با تولید نقطه فوکوس بسیار کوچک (۳۵۵ نانومتر)، تغییر شکل مواد به دلیل اثر حرارتی را کاهش میدهد. این نوع لیزر برای بازارهای سطح بالا که نیاز به علامتگذاری تمیزتر و دقیقتر دارند، مناسب است.

در مقابل، لیزر گالوو فایبر نقطه نور بزرگتری (۱۰۶۴ نانومتر) تولید میکند که ناحیه آسیبدیده را توسط گرمای تولید شده افزایش میدهد. علاوه بر این، لیزر فایبر Galvo از نظر هزینه مقرون به صرفهتر است و بازده بالاتری دارد.

تفاوت مهم دیگر اینکه علامتگذاری لیزری گالوو فایبر تغییرات فیزیکی را روی ماده ایجاد میکند، در حالی که لیزر UV Galvo تغییرات شیمیایی برای پردازش ماده ایجاد میکند.

همچنین بخوانید:

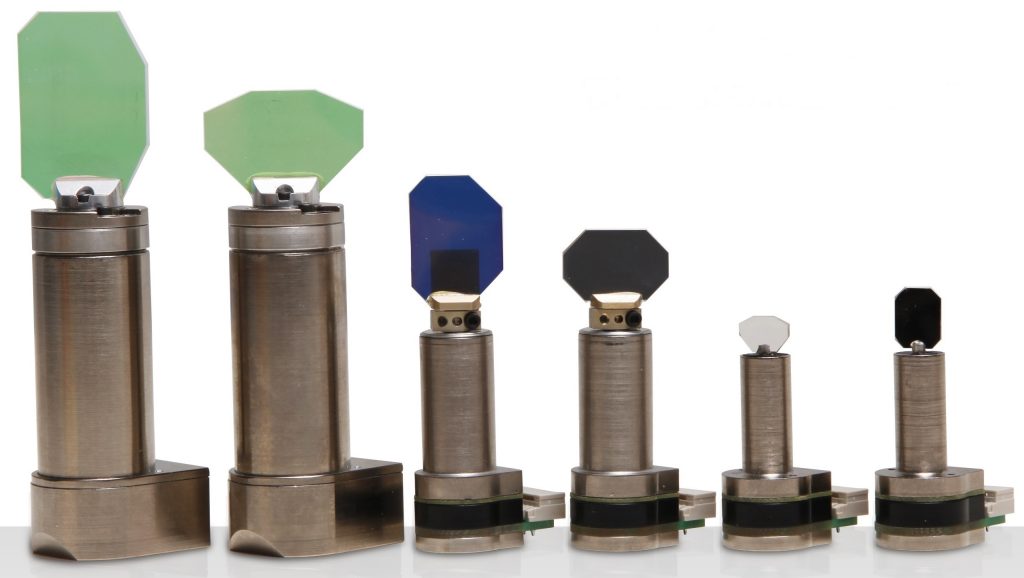

اسکنر لیزری SG2206 یکی از اجزای اساسی در دستگاههای حکاکی لیزری فلزات گرانبها مانند… بیشتر

پیشرفتهای آینده و کاربردهای نوین گالوانومتر

فناوری گالوانومتر لیزری با سرعتی چشمگیر در حال تکامل است و نوآوریهای اخیر، افقهای جدیدی را پیش روی صنعتگران گشوده است. این پیشرفتها به طور چشمگیری دقت و کارایی سیستمهای لیزری را افزایش داده و کاربردهای آن را در صنایع مختلف گسترش داده است.

ترکیب با پلتفرمهای حرکتی XY

ترکیب سیستم گالوانومتر با پلتفرمهای حرکتی XY، یکی از مهمترین پیشرفتها در این زمینه است. این ترکیب امکان حکاکی، سوراخکاری و برش مواد نازک را با سرعت بالا فراهم میکند. همچنین، گانتری XY قابلیت پردازش در سطوح بزرگتر را ممکن میسازد که باعث میشود کارایی سیستم به طور قابل توجهی افزایش یابد.

در واقع، این سیستمهای ترکیبی محدودیتهای سنتی علامتگذاری را از بین برده و امکان کار بر روی سطوح مقیاس بزرگ، سطوح سه بعدی، مراحل، سطوح مخروطی و شیبدار را فراهم میکنند.

کاربرد در صنعت PCB و قالبسازی

دستگاههای جوش لیزری مجهز به اسکنر گالوانومتر، دقت و ظرافت بینظیری را برای صنعت PCB به ارمغان آوردهاند. این فناوری با تمرکز دقیق پرتو لیزر بر روی سطح PCB، امکان جوشکاری یکنواخت و دقیق را فراهم میکند.

علاوه بر این، گالوانومترها در صنعت جواهرسازی نیز انقلابی ایجاد کردهاند. چاپگرهای سه بعدی SLA که از گالوانومتر اسکن با کارایی بالا استفاده میکنند، مراحل پیچیده دستی را حذف کرده و سرعت تولید موم را افزایش دادهاند. به این ترتیب، بهرهوری در ساخت قالبهای جواهرات به طور چشمگیری بهبود یافته است.

افزایش دقت در حکاکی سهبعدی

سیستمهای حکاکی سهبعدی مدرن با استفاده از گالوانومترهای دیجیتال با سرعت بالا، دقت بیسابقهای را در فرآیند حکاکی ایجاد کردهاند. این سیستمها با استفاده از یک سیستم نوری مستقل، میتوانند به سرعت با اکثر گالوانومترهای دو بعدی جریان اصلی مطابقت داشته باشند و ماشین حکاکی دو بعدی را به سه بعدی ارتقا دهند.

یکی از مهمترین مزایای این سیستمها، گسترش دامنه کار تا ۱۲۰۰ × ۱۲۰۰ میلیمتر است که امکان حکاکی با قالب بزرگ، اندازه نقطه تصفیه شده و خطوط یکنواختتر را فراهم میکند. بدین ترتیب، مشکلات مرسوم در حکاکی سطوح پلهای، شیبدار، استوانهای و مخروطی برطرف شده است.

در آینده، پیشرفتهای تکنولوژیکی در حال انجام، سرعت حکاکی را بالاتر برده و کاربرد وسیعتری از مواد را ممکن خواهد ساخت.

نتیجهگیری

بدون شک، گالوانومترهای لیزری نقش بسیار مهمی در پیشرفت صنعت حکاکی و برش لیزری ایفا میکنند. این دستگاههای دقیق با تبدیل جریان الکتریکی به حرکت زاویهای کنترلشده، امکان هدایت پرتو لیزر را با دقت میکرومتری فراهم میکنند. همچنین، با توسعه فناوریهای کنترلی پیشرفته مانند سیستمهای حلقه بسته و کنترل PWM، عملکرد این دستگاهها به طور چشمگیری بهبود یافته است.

انتخاب نوع مناسب گالوانومتر اهمیت بسیاری دارد. اگرچه مدلهای آنالوگ هزینه کمتری دارند و پاسخگویی سریعی ارائه میدهند، مدلهای دیجیتال با دقت بالاتر و قابلیتهای پیشرفتهتر، گزینه مناسبتری برای محیطهای صنعتی پیچیده هستند. علاوه بر این، تناسب گالوانومتر با نوع لیزر مورد استفاده (فایبر، UV یا CO2) نیز باید مورد توجه قرار گیرد تا بهترین نتیجه حاصل شود.

پیشرفتهای اخیر در فناوری گالوانومتر، افقهای جدیدی را پیش روی صنعتگران گشوده است. ترکیب این سیستمها با پلتفرمهای حرکتی XY، کاربرد در صنایع پیشرفته مانند PCB و قالبسازی، و افزایش دقت در حکاکی سهبعدی، تنها بخشی از تحولاتی است که این فناوری ایجاد کرده است. بنابراین، شناخت کامل اصول کارکرد و انواع گالوانومترهای لیزری برای متخصصان و صنعتگران امری ضروری است.

درنهایت، با توجه به گسترش روزافزون کاربرد لیزر در صنایع مختلف، میتوان پیشبینی کرد که گالوانومترهای لیزری نقش محوریتری در آینده صنعت خواهند داشت. این فناوری با افزایش دقت، سرعت و قابلیتهای خود، راه را برای نوآوریهای بیشتر در زمینه پردازش دقیق مواد هموار خواهد کرد.

درباره مرتضی مقدم

دیدن پست هامرتضی مقدم دانش آموخته ی رشته کامپیوتر گرایش نرم افزار و الکترونیک | 🔹 تقدیر شده توسط "بنیاد ملی نخبگان" به خاطر ساخت نرم افزار محاسبه وزن گرانِس 🔹 برنده جایزه جوان سال با رتبه نخست در حوزه کارآفرینی در سال 1403 🔹 مبدع سامانه لیزر ایران با عنوان ویراتِک 🔹 تقدیر شده توسط نماینده دادستان کل کشور به خاطر ساخت دستگاه تشخیص الماس💎 در نمایشگاه بین المللی طلا و جواهرات سال 1400 🔹 رتبه نخست طرح نوآورانه نمایشگاه بین المللی طلا و جواهرات سال 1402 به خاطر اختراع تنها کنترلر لیزری تماما ایرانی