سبد خرید شما خالی است.

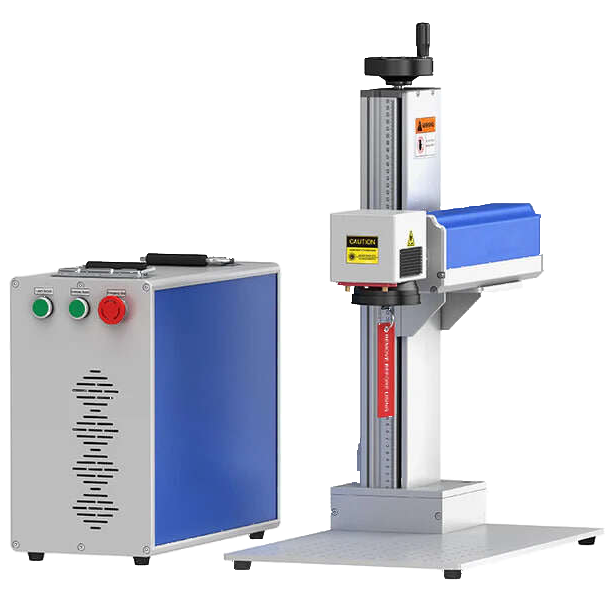

دستگاه جوش لیزر 60 وات

60W Laser Welding Machine

نام: دستگاه جوش لیزری ۶۰ وات

توان: ۶۰ وات (انرژی پالس تا ۴۰ ژول)

عمق جوش: ۰.۱–۳ میلیمتر

خنککننده: آبخنک (مخزن داخلی)

وزن: ۲۸.۶ کیلوگرم

کاربرد اصلی: جوشکاری دقیق فلزات ظریف (جواهرات، الکترونیک، پزشکی)

در انبار موجود نمی باشد

- محصول اورجینال این محصول اصل می باشد.

ارسال سریع با پست پیشتاز

پرداخت محلی در درب منزل

پشتیبانی 24/7

ضمانت اصالت محصول

محصولات مشابه

قیمت محصول:تومان 620.400.000

قیمت محصول:تومان 630.000.000

معرفی کامل دستگاه جوش لیزر 60 وات

این محصول چیست و چه کاربردی دارد؟

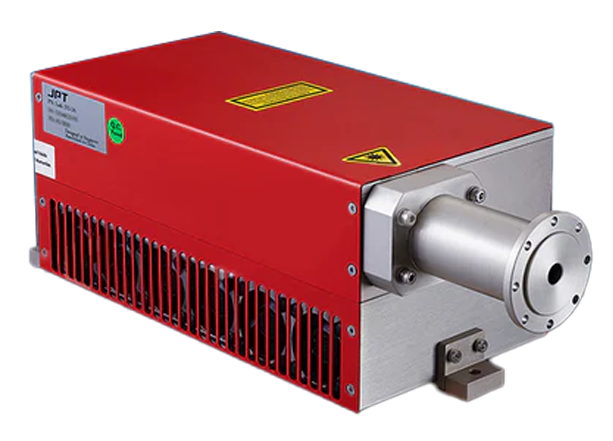

دستگاه جوش لیزر ۶۰ وات، یک سیستم صنعتی پیشرفته است که انرژی الکتریکی را به پرتو متمرکز نوری (لیزر) تبدیل میکند. این پرتو لیزر با توان خروجی ۶۰ وات و انرژی پالس تا ۴۰ ژول، قادر است فلزات را در عمق کم تا متوسط (۰.۱–۳ میلیمتر) با دقت بسیار بالا به هم جوش دهد. ساختار کلی دستگاه شامل منبع لیزر فیبری یا Nd:YAG (طول موج ۱۰۶۴ نانومتر)، سیستم خنککننده (معمولاً آبخنک)، هد لیزر برای متمرکزسازی پرتو و کنترلر تنظیم پارامترهای جوش (توان، زمان پالس، فرکانس) است.

بهطور کلی، کاربردهای اصلی این دستگاه عبارتاند از:

جوشکاری و ترمیم قطعات ظریف: مانند ساخت و تعمیر جواهرات، فریم عینک، اتصالات طلا و نقره، که نیاز به حداقل حرارتِ جانبی و دقت بالا دارند.

صنعت الکترونیک: برای اتصال و مونتاژ قطعات حساس مانند بردهای مدار چاپی (PCB)، کانکتورها و حسگرهای کوچک؛ زیرا پرتو متمرکز لیزر به حداقل آسیب حرارتی به اطراف محل جوش منجر میشود.

تجهیزات پزشکی و دندانپزشکی: تولید و تعمیر ابزارهای جراحی (ابزارهای استیل یا تیتانیوم) و اتصال قطعات ایمپلنت یا پروتز که کیفیت سطحی و استحکام جوش اهمیت ویژهای دارد.

صنایع خودروسازی و ساعتسازی: برای انجام جوشهای ریز و دقیق روی قطعات خودرو (مانند حسگرها یا اجزای تزئینی) و ایجاد اتصالات بدون تغییر رنگ یا اعوجاج در ساخت ساعتهای مکانیکی.

بهطور خلاصه، دستگاه جوش لیزر ۶۰ وات به دلیل دقت بسیار بالا، حداقل تحمیل حرارت به قطعه و قابلیت کنترل پارامترهای جوش، برای صنایعی که به کیفیت سطحی بالا و استحکام مطلوب در اتصالات فلزی نیاز دارند، انتخابی ایدهآل محسوب میشود.

مشخصات فنی-مهندسی دستگاه جوش لیزر ۶۰ وات

نوع لیزر و ساختار اصلی

این دستگاه بر پایه لیزر Nd:YAG (Neodymium-doped Yttrium Aluminum Garnet) با طول موج ۱۰۶۴ نانومتر طراحی شده است. لیزر از سیستم کپسولهشده فیبری بهره نمیبرد و انرژی را از طریق کریستال Nd:YAG تقویت میکند. این ساختار امکان تولید پالسهای پرانرژی و متمرکز را در زمانهای کوتاه فراهم میآورد.

توان خروجی و انرژی پالس

توان میانگین (Average Power): ۶۰ وات

انرژی هر پالس (Pulse Energy): حداکثر ۴۰ ژول

عرض پالس (Pulse Width): قابل تنظیم در بازه ۰.۱ تا ۱۵ میلیثانیه

فرکانس پالس (Pulse Repetition Rate): قابل تنظیم از ۱ تا ۱۰ هرتز

این پارامترها امکان کنترل دقیق نفوذ حرارتی و شکلگیری بلُبُل ذوب را بسته به جنس و ضخامت قطعه کار ایجاد میکنند.

ویژگیهای اپتیکی هد و نقطه تمرکز

قطر نقطه لیزر (Spot Diameter): از ۰.۲ تا ۳.۰ میلیمتر، با قابلیت تنظیم از طریق لنزهای فوکوس متغیر

سیستم عدسی و تلسکوپ فوکوس: هد مجهز به مجموعه عدسی با قابلیت تعویض سریع برای تغییر عمق میدان و تجمیع دقیق پرتو است.

سنسور هدفگیری (Red Aim Beam): یک نشانگر لیزری قرمز (laser pointer) در هد تعبیه شده است تا اپراتور بتواند محل دقیق جوش را پیش از شلیک اصلی مشاهده و تنظیم کند.

سیستم خنککننده

نوع: آبخنک (Water Cooling) با رادیاتور آلومینیومی و پمپ گردش مایع

دمای بهینه کاری: ۱۸–۲۵ درجه سانتیگراد برای مخزن آب

حجم مخزن: حدود ۵ لیتر (آب مقطر یا محلول خنککننده توصیهشده)

سنسور جریان و دمای آب: قطع خودکار خروجی لیزر در صورت افت جریان یا افزایش دما جهت حفاظت از کریستال و لامپ لیزر

توان و ولتاژ ورودی

ولتاژ تغذیه: ۲۲۰ ولت تکفاز، ۵۰ هرتز

توان مصرفی کل سیستم: در شرایط پیک حدود ۸۰۰–۱۰۰۰ وات (بسته به حالت عملکرد و دمای محیط)

ضریب توان (Power Factor): ≥ 0.9 در حالت بار کامل

جریان نامی: تقریباً ۴–۵ آمپر در ولتاژ ۲۲۰ ولت

کنترلر و رابط کاربری

نوع کنترلر: واحد کنترل دیجیتال با پردازنده صنعتی (Embedded Controller)

صفحه نمایش: پنل لمسی رنگی (Touchscreen) با ابعاد ۷ اینچ

پارامترهای قابل تنظیم: توان خروجی، انرژی پالس، فرکانس، عرض پالس، تاخیر بین پالسها و تعداد پالس/دسته

حافظه تنظیمات: قابل ذخیره و فراخوانی حداقل ۱۰ پروفایل کاربری برای فرآیندهای مرسوم

رابط ارتباطی: پورت RS-232 و USB جهت دانلود لاگ کاری و بهروزرسانی نرمافزار

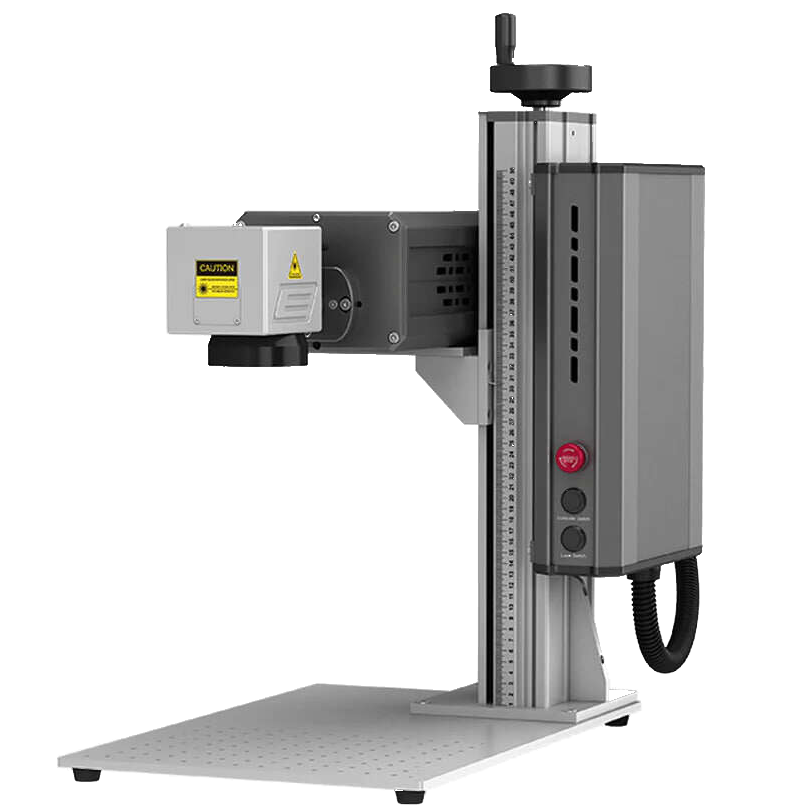

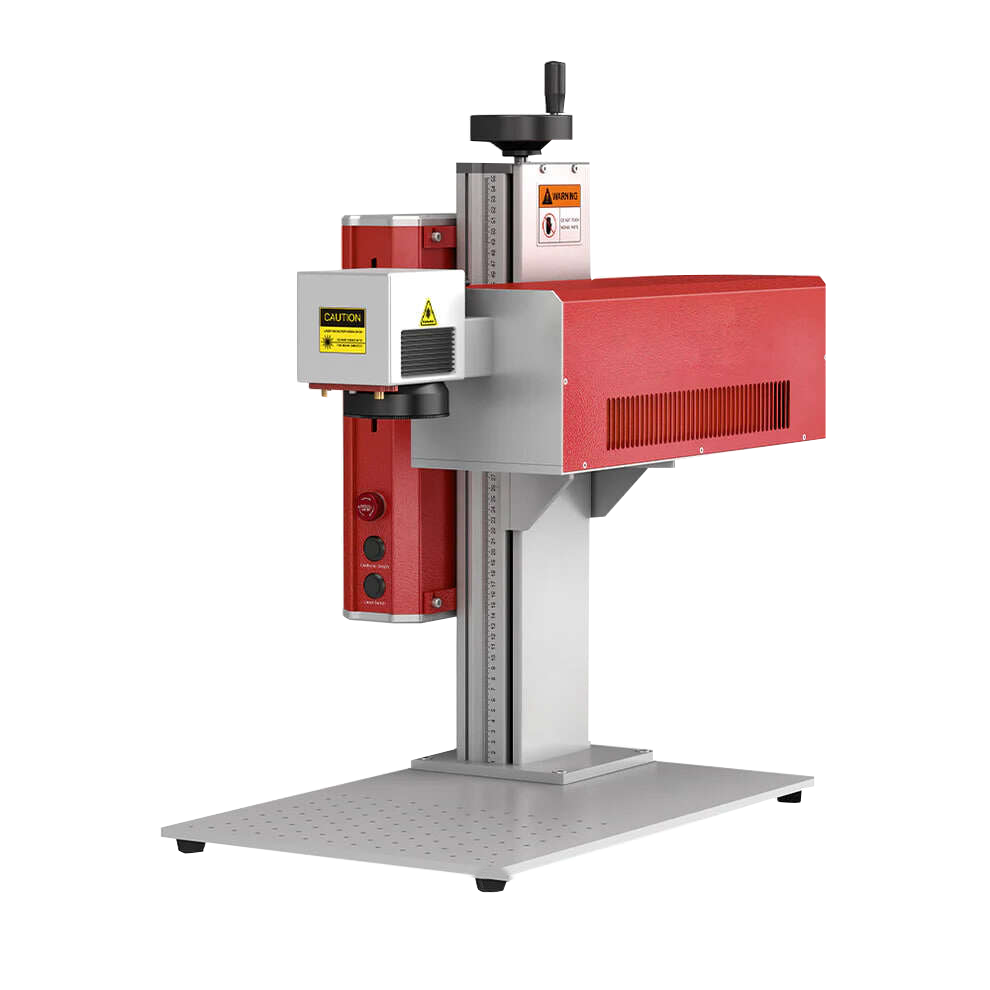

ساختار مکانیکی و ابعاد دستگاه

ابعاد یونیت اصلی: ۵۱۰ × ۲۹۵ × ۳۹۵ میلیمتر (عمق × عرض × ارتفاع)

وزن یونیت اصلی: ۲۸.۶ کیلوگرم

جنس بدنه (Chassis): فولاد فرمداده شده با روکش پودری ضدخوردگی (Powder-Coated Steel)

رده حفاظت (Enclosure Rating): IP20 برای بخش الکتریکی و IP54 برای هد لیزر (مقاوم در برابر پاشش آب سبک و گرد و غبار صنعتی)

رابطهای خروجی و اتصال هد

کانکتور خروجی لیزر: کابل فیبر کوارتزَشو (Fiber Optic Cable) با فیس پنل FC/PC برای اتصال مستقیم به هد لیزر

طول کابل فیبر: استاندارد ۲ متر، قابل سفارشیسازی تا ۵ متر

محل نصب هد: قابلیت اتصال روی بازوی رباتیک یا استند ثابت با فلنجهای استاندارد ۵۰ × ۵۰ میلیمتر

کیفیت پرتو و مشخصههای بیومترولوژیک

حالت تابش: پالسی Q-switched

کیفیت پرتو (Beam Quality): M² ≤ 1.5 (نزدیک به حالت تکحالته TEM₀₀)

محدوده طول موج موثر: ۱۰۶۴ ± ۵ نانومتر

انحراف پرتو (Beam Divergence): ≤ 1.2 میلیرادیان

عمر مفید و نگهداری

عمر لامپ پمپاژ (Flashlamp): حدود ۱۰٬۰۰۰–۱۵٬۰۰۰ ساعت در حالت کاری مرسوم

عمر کریستال Nd:YAG: بیش از ۲۰٬۰۰۰ ساعت در شرایط بهینه خنککاری و سرویس دورهای

زمان لازم برای راهاندازی: معمولا کمتر از ۱۰ دقیقه (از لحظه تأمین ولتاژ و دمای آب در محدوده مطلوب)

فواصل نگهداری و سرویس: تعویض روغن پمپ آب و بررسی کالیبراسیون عدسیها هر ۶ ماه یکبار، تمیزکاری فیلتر هوا و رادیاتور هر ۳ ماه

ایمنی و رعایت استانداردها

کلید قطع اضطراری (E-Stop): مجزا و فشاری، بهگونهای که در هر لحظه اپراتور بتواند تابش لیزر را قطع کند.

سنسور حفاظت از بازتاب (Back-reflection Monitor): مانیتورینگ لحظهای سطح بازگشتی پرتو (Backscatter)، با تحریک آلارم و قطع خودکار در صورت تشخیص بازتاب بیش از حد مجاز.

فیلتر خنککننده: سیستم تصفیه و گردش آب تا حداقل نگهداری سختی آب (حداکثر ۱۵۰ ppm کلی)

گواهیهای استاندارد:

CE (Conformité Européenne) برای مطابقت با الزامات ایمنی اروپا

FCC Class A برای انتشار امواج الکترومغناطیسی

RoHS (Restriction of Hazardous Substances) برای کاهش مواد خطرناک

ISO 9001 (سازنده دارای سیستم مدیریت کیفیت)

ظرفیت عملیاتی و شرایط محیطی

دمای محیط کارکرد: ۱۵–۳۵ درجه سانتیگراد

رطوبت نسبی مجاز: ≤ ۶۰٪ (بدون تراکم بخار)

ارتفاع کاری مجاز از سطح دریا: تا ۲٬۰۰۰ متر بدون افت عملکرد

لرزش مجاز: ≤ 0.5 G در فرکانسهای ۱۰–۵۰ هرتز

نویز صوتی (Noise Level): کمتر از ۶۵ دسیبل در فاصله ۱ متر در شرایط عملکرد

کنترل دقیق حرارت: بهواسطه پیوستگی مایع خنککننده و سنسورهای دمای داخلی، دستگاه قادر است در فرآیندهای طولانیمدت، دمای کریستال و ماژولهای پمپاژ را در محدوده مطلوب (±۲ درجه از نقطه تنظیم) نگه دارد تا از تغییر دامنه انرژی یا تخریب کریستال جلوگیری شود.

سازگاری با سیستمهای اتوماسیون: رابطهای دیجیتال شامل RS-232، USB و درگاههای ورودی/خروجی منطقی (Digital I/O) امکان یکپارچهسازی با PLC، HMI و رباتهای صنعتی را فراهم میکند. در نتیجه، میتوان دستگاه را تحت کنترل مرکزی خطوط تولید قرار داد و پروفایلهای جوش را بهصورت اتوماتیک تغییر داد.

سهولت کالیبراسیون و تنظیمات اولیه: پرتو خروجی توسط یک پورت نمونهگیری (Beam Sampler) به یک سنسور دیودی دوم منتقل میشود تا میزان توان واقعی هر پالس و انرژی تجمعی در حافظه کنترلر ثبت و نمایش داده شود. این قابلیت بهخصوص در آزمایشگاههای تحقیقاتی و خطوط تولید دقیق اهمیت بالایی دارد.

عایقبندی الکتریکی و حفاظت در برابر اتصال کوتاه: مدارهای داخلی دستگاه با فیوزهای سریع، رلههای حفاظتی و مدارات سرکوبکننده نویز طراحی شدهاند تا در مقابل تغییرات ناگهانی ولتاژ شبکه یا رخدادهای ناخواسته الکتریکی مقاوم باشند.

طراحی ماژولار برای تعمیر و نگهداری آسان: بخشهای اصلی نظیر واحد پمپاژ آب، ماژول برق لیزر (High-Voltage Power Supply)، کریستال Nd:YAG و برد کنترلر بهصورت ماژولار طراحی شدهاند. بدین ترتیب در صورت نیاز به تعویض یا ارتقاء، تنها ماژول مورد نظر از جای خود خارج شده و بهسرعت جایگزین میشود.

کاربردهای تخصصی محصول چیست؟

در جنبههای تخصصی، دستگاه جوش لیزر ۶۰ وات (60W Laser Welding Machine) فراتر از یک ابزار جوشکاری ساده عمل میکند و نقش محوری در فرآیندهای مهندسی دقیق و تولید اجزای حساس دارد. در ادامه، به تعدادی از مهمترین کاربردهای تخصصی این دستگاه اشاره میشود:

۱. مونتاژ و اتصال قطعات میکروالکترونیکی

در صنایع میکروالکترونیک، ایجاد اتصالاتی با حداقل ناحیه تحت تأثیر حرارت و بیشینه پایداری مکانیکی امری حیاتی است. دستگاه جوش لیزر ۶۰ وات با توان خروجی متمرکز و پالسهای کوتاهمدت، قادر است نقاط اتصال بسیار کوچک (در حدود ۰٫۲–۰٫۵ میلیمتر) را با دقتی بینظیر ایجاد کند. این وضعیت برای لحیمکاری یا اتصال کانکتورها و پایههای چیپهای نیمههادی در بردهای حساس، حسگرهای کوچک و ماژولهای مینیاتوری کاربرد داشته و از ایجاد گرمای اضافی که میتواند موجب آسیب دیدن مدارها شود، جلوگیری میکند.

۲. تولید و تعمیر ابزارهای جراحی و ایمپلنت پزشکی

در حوزه تجهیزات پزشکی، کیفیت سطح محل جوش، عاری بودن از تخلخل و پایداری اتصال در مقابل تنشهای مکانیکی و شیمیایی بسیار مهم است. دستگاه جوش لیزر ۶۰ وات با امکان کنترل دقیق عمق نفوذ انرژی لیزر (۱–۳ میلیمتر) و تولید جوشهای تمیز و بدون پاشش، برای ساخت اجزای استیل ضدزنگ و تیتانیوم ایمپلنتها، تیغههای جراحی و ابزارهای جراحی میکروسکوپی مناسب است. علاوه بر این، لیزر توانایی ایجاد ناحیه اتصال استریل و مقاوم به خوردگی را فراهم میآورد که در آزمایشگاههای تولید قطعات پزشکی انگیزهی اصلی انتخاب این فناوری است.

۳. صنعت هوافضا و ساخت قطعات وزن کم با خواص مکانیکی بالا

در مهندسی هوافضا، قطعاتی مانند اجزای ساختاری آلومینیومی و تیتانیومی که باید وزن اندک و مقاومت مکانیکی بالا داشته باشند، به جوشهایی نیاز دارند که اختلاف ضریب انبساط حرارتی و ایجاد تنش حداقلی در محل اتصال را تضمین کند. دستگاه جوش لیزر ۶۰ وات، در فرآیندهای تعمیر و تولید زیرقطعاتی مانند اجزای سازهای پهپادها، ماژولهای کابین الکترونیکی کوچک و کوپلینگهای فیبر کربن–تیتانیوم، توانسته است با دقت عملکردی بالا، دوام و کیفیت یکنواخت در مقابل فشارهای دینامیک شرایط پروازی را تضمین نماید.

۴. ساخت حسگرها و ابزار دقیق پژوهشی

در آزمایشگاههای تحقیقاتی و مراکز توسعه فناوری، ساخت و نمونهسازی حسگرهای نوری، میکروماژولهای سنجش دما و اندازهگیری فشار، نیاز به اتصالات بسیار ریز و قابل اعتماد دارد. از آنجا که این قطعات معمولاً از آلیاژهای خاص یا فلزات بادوام ولی نازک ساخته میشوند، استفاده از جوش لیزری ۶۰ وات با کنترل عرض پالس (۰٫۱–۱۵ میلیثانیه) و انرژیهای دقیق هر پالس، امکان اتصال بدون ایجاد اعوجاج ساختاری و حفظ ویژگیهای فیزیکی مواد را فراهم میسازد. در نتیجه، پژوهشگران قادرند نمونههای اولیه را با تکرارپذیری بالا و کیفیت سطحی مطلوب تولید نمایند.

۵. تعمیر و بازسازی قالبهای صنعتی و ابزارهای دقیق

قالبهای تزریق پلاستیک، دایکاست و کنترلهای پرس صنعتی در اثر بارهای تکرارشونده دچار فرسایش و ترکهای ریز میشوند. در بسیاری از موارد، استفاده از جوشهای سنتی و الکتریکی، باعث گرمشدگی غیر یکنواخت و ایجاد تنشهای پسماند میگردد که میتواند منجر به تغییر ابعاد قالب شود. دستگاه جوش لیزر ۶۰ وات با امکان تمرکز لیزر در نقطهی معیّن و نفوذ کنترلشده در عمق معین (۰٫۱–۳ میلیمتر)، توانسته است فرآیند پرکردن ترکها و بازسازی دقیق قالب را بدون تحمیل حرارت اضافی به بخشهای همجوار انجام دهد؛ به نحوی که قالب پس از فرآیند جوش، تقریباً با ابعاد اولیه و خواص مکانیکی مطلوب قابل بهرهبرداری باشد.

در تمامی این موارد، ویژگیهای منحصربهفردی مانند دقت بالا، یکنواختی حرارتی، کنترل کامل بر انرژی پالس و عمق نفوذ، دستگاه جوش لیزر ۶۰ وات را به ابزاری بیبدیل برای فرآیندهای حساس و نیازمند کیفیت سطحی ممتاز تبدیل کرده است.

محصول مناسب چه افراد و قشری از جامعه است؟

محصول «دستگاه جوش لیزری ۶۰ وات» بهدلیل ویژگیهای فنی خاص (دقت فوقالعاده، کنترل عمق نفوذ حرارتی، قابلیت تنظیم پارامترهای پالس و مصرف انرژی نسبتاً پایین) برای قشر مشخصی از افراد و صنوف صنعتی مناسب است. در ادامه، دستههای اصلی مخاطبان هدف این دستگاه آورده شده است:

کارگاههای جواهرسازی و تعمیرات طلا و نقره

افرادی که در حوزه تولید یا تعمیر زیورآلات و قطعات طلا و نقره فعالیت میکنند، بهویژه طلاسازان سفارشی و تعمیرکاران حرفهای ساعت و عینک. جوش لیزری در این کارگاهها امکان ایجاد اتصالات ظریف و بدون تغییر رنگ یا آسیب به سطوح گرانبها را فراهم میکند.

تولیدکنندگان و مونتاژکاران قطعات الکترونیکی

تکنسینها و مهندسان واحدهای الکترونیک که در ساخت بردهای مدار چاپی (PCB)، مونتاژ حسگرهای کوچک و اجزای میکروالکترونیکی مشغولند. کنترل دقیق انرژی لیزر موجب میشود حرارت جانبی به حداقل رسیده و از آسیب به قطعات حساس جلوگیری شود.

شرکتهای تولید و تعمیر تجهیزات پزشکی

سازندگان ایمپلنتهای دندانی، ابزارهای جراحی و قطعات کوچک استیل یا تیتانیوم. در این صنایع، کیفیت سطح محل جوش، دوام در برابر خوردگی و حفظ خواص بیومتریک مواد اهمیت زیادی دارد؛ بنابراین جوش لیزری ۶۰ وات بهعنوان یک راهکار ایمن و دقیق بهکار میرود.

تعمیرکاران قالبهای صنعتی و ماشینکاری دقیق

قالبسازان و تعمیرکاران قالبهای تزریق پلاستیک یا دایکست، که نیاز به پرکردن ترکها و بازسازی دقیق لبههای ساییدهشده دارند. دستگاه جوش لیزری امکان تمرکز نقطهای و عمق نفوذ محدود را فراهم میآورد تا از تغییر شکل یا اعوجاج قالب جلوگیری کند.

واحدهای پژوهشی دانشگاهها و مراکز R&D

اعضای هیئتعلمی، دانشجویان تحصیلات تکمیلی و مراکز تحقیقاتی فنی که در پروژههای نمونهسازی قطعات فلزی ریز، حسگرهای مینیاتوری یا مطالعات مواد جدید فعالند. قابلیت تنظیم عرض پالس و تکرارپذیری بالا، امکان انجام آزمایشهای کنترلشده را فراهم میسازد.

کارگاههای کوچک خدمات لیزری و ماشینکاری سفارشی

کسبوکارهایی که خدمات جوش و حکاکی لیزری به صنایع مختلف ارائه میکنند. بهواسطه ابعاد جمعوجور، وزن نسبتاً کم و منبع تغذیه ۲۲۰ ولت، این دستگاه برای استقرار در فضاهای محدود و ارائه خدمات سیار مناسب است.

طراحان و سازندگان قطعات هوافضا در مقیاس کوچک

مهندسان و تکنسینهای تولیدکننده اجزای سبکوزن آلومینیومی یا تیتانیومی (مانند قطعات پهپاد، ماژولهای الکترونیکی کوچک) که نیاز به جوشهایی با حداقل تنش حرارتی و حفظ خواص مکانیکی مواد دارند. دقت بالای دستگاه، امکان تولید و تعمیر بهینه قطعات حساس را تأمین میکند.

آموزشگاهها و مؤسسات فنیحرفهای

مراکز آموزشی مهندسی مکانیک، مکاترونیک و الکترونیک که میخواهند دانشجویان را با فناوری جوش لیزری آشنا کنند. استفاده از این دستگاه در کارگاههای آموزشی، مهارت عملی لازم برای طراحی و اجرای جوشهای دقیق را در اختیار فراگیران قرار میدهد.

بهطور خلاصه، «دستگاه جوش لیزری ۶۰ وات» مناسب آن دسته از فعالان صنایع و مشاغل است که:

به دقت بالا و کنترل حرارتی محدود نیاز دارند؛

با قطعات فلزی ظریف یا حساس سروکار دارند؛

فضای کاری محدود یا نیاز به جابجایی مکرر دستگاه دارند؛

به مصرف انرژی مقرونبهصرفه و نگهداری ساده اهمیت میدهند.

محصولات مکمل (ضروری یا کاربردی برای راهاندازی و بهرهبرداری)

هد لیزر جوش (Welding Head)

وظیفهٔ متمرکزسازی پرتو لیزر روی قطعه کار را بر عهده دارد.

شامل مجموعه لنزهای فوکوس، آینههای انعکاسی و نشانگر نور قرمز برای هدفگیری دقیق.

کابل فیبر نوری یا کابل انتقال پرتو (Fiber/Cable Assembly)

برای انتقال پرتو تولیدشده در منبع لیزر به هد جوش ضروری است.

باید طول و قطر مناسب (معمولاً ۲ تا ۵ متر، قطر هسته ≈ 200–400 میکرون) داشته باشد تا افت توان حداقلی بماند.

سیستم خنککننده جانبی (Chiller یا رادیاتور اضافی)

هرچند دستگاه جوش لیزری ۶۰ وات عمدتاً آبخنک است، در محیطهای با دمای بالا یا کار مداوم طولانیمدت، استفاده از یک چیلر جداگانه (با ظرفیت حداقل ۵۰۰ وات تبرید) میتواند پایداری دمای آب را تضمین کند و از افزایش دمای کریستال جلوگیری نماید.

عینک ایمنی لیزر (Protective Laser Safety Goggles)

محافظت از چشم اپراتور در برابر پرتو مادونقرمز (۱۰۶۴ نانومتر).

انتخاب عینک با شماره فیلتر (OD) مناسب برای ۱۰۶۴ nm و توان ۶۰ وات الزامی است.

پایه یا استند مخصوص هد لیزر (Laser Welding Stand/Fixture)

برای ثابت نگهداشتن هد لیزر در موقعیت مناسب و تکرارپذیر.

معمولاً با قابلیت حرکت محور Z برای تنظیم فاصله کانونی.

پدال یا تریگر کنترلر (Foot/Hand Trigger Controller)

جهت راهاندازی لحظهای یا قطع و وصل سریع تابش لیزر.

امکان تعیین مدتزمان دقیق هر پالس یا دسته پالس.

سیستم خروج دود و ذرات (Fume Extractor)

حین جوش لیزری، ذرات معلق و دود بهوجود میآید؛ یک مکنده کوچک با فیلتر کربن فعال یا فیلتر HEPA برای تصفیه هوا ضروری است.

فیلتر و ضدعفونیکننده آب (Cooling Water Filter & Conditioner)

برای حفظ خلوص آب در سیستم خنککننده و جلوگیری از رسوبگذاری در لولهها و رادیاتور.

شامل کارتریج فیلتر و محلول نگهدارنده (ضدعفونی و ضد جلبک) با دوز مناسب.

محصولات مرتبط (برای تکمیل یک فرایند یا یک خط تولید)

دستگاه حکاکی یا برش لیزری (Laser Engraving/Cutting Machine)

بهخصوص مدلهای فیبری در توانهای ۲۰–۱۰۰ وات.

در صورت نیاز به انجام عملیات حکاکی یا برش نازک پس از یا پیش از جوشکاری، میتوانند در کنار دستگاه جوش به کار روند.

اسکنر گالوو (Galvo Scanner Module)

برای حرکت سریع و دقیق پرتو لیزر روی سطح قطعات جهت حکاکی یا جوشهای نقطهای متوالی.

منجر به افزایش سرعت تولید و دقت بیشتر در طرحهای پیچیده میشود.

دستگاه CNC یا بازوی رباتیک کوچک (CNC/Robotic Arm Integration Kit)

امکان پروفایلسازی مسیر جوشکاری را برای قطعات سهبعدی فراهم میکند.

شامل اتصالات مکانیکی (فلنجها)، کابلهای سیگنال و رابطهای دیجیتال (Digital I/O).

ماژول تغذیه سیم یا پودر (Wire/ Powder Feeder Attachment)

برای جوشهایی که نیاز به پرکننده دارند (مانند برخی آلیاژهای خاص)، میتوان یک تغذیهکنندهٔ سیم یا پودر نصب کرد تا همزمان با تابش لیزر، میزان دقیق فیلر کنترل شود.

سیستم اندازهگیری و کنترل کیفیت (Metrology & Inspection Tools)

شامل میکروسکوپ صنعتی یا دستگاه پروفایلسنج (Profilometer) برای اندازهگیری دقیق عرض و عمق جوش.

اسکنر سهبعدی (3D Scanner) جهت تحلیل هندسی پس از جوشکاری در قطعات پیچیده.

واحد فرماندهی مرکزی (PLC/HMI Panel)

در خطوط تولید نیمهخودکار یا اتوماتیک، یک PLC با HMI گرافیکی میتواند کنترل توالی عملیات، تنظیم پروفایلهای جوش و گزارشگیری را بر عهده گیرد.

امکان اتصال به شبکههای صنعتی (Ethernet/IP, Modbus) برای هماهنگی با سایر دستگاهها.

دستگاه ظریفکاری مکانیکی (Precision Machining Tools)

دستگاه فرز یا تراش CNC با دقت زیر ۰.۰۱ میلیمتر، برای آمادهسازی محل جوش یا پرداخت نهایی پس از جوشکاری.

ریلهای خطی و میزهای T-Slot برای قرارگیری و کالیبراسیون دقیق قطعه کار.

منبع تغذیه اضطراری و تثبیتکننده ولتاژ (UPS & Voltage Stabilizer)

برای جلوگیری از نوسانات برق شهری که میتواند باعث اختلال در خروجی لیزر یا آسیب به مدارات الکترونیکی شود.

UPS با ظرفیت حداقل ۱–۲ kVA و تثبیتکننده (AVR) با محدوده خروجی ±۵٪.

تجهیزات حفاظتی جانبی (Safety Accessories)

پرده یا پوشش حفاظتی لیزر (Laser Safety Curtain) برای ایزولهسازی منطقه جوشکاری و جلوگیری از نشتِ پرتوی پراکنده.

تابلوهای هشداردهنده (Warning Signs) با برچسبهای استاندارد “Laser Radiation”.

محصولات مکمل معمولاً تجهیزاتی هستند که برای راهاندازی صحیح دستگاه و حفظ کیفیت عملکرد آن ضروریاند (مانند هد، کابل فیبر، سیستم خنککننده و تجهیزات ایمنی). محصولات مرتبط تجهیزاتی هستند که میتوانند در کنار دستگاه جوش لیزر ۶۰ وات قرار گیرند تا یک خط تولید جامع یا فرآیند تکمیلی را تشکیل دهند (مانند دستگاه حکاکی لیزری، اسکنر گالوو، CNC/Robotic Arm و تجهیزات اندازهگیری).

نکته فنی مهم درباره این محصول

یکی از نکات فنی بسیار حائز اهمیت در «دستگاه جوش لیزری ۶۰ وات» مربوط به تنظیم دقیق عرض پالس (Pulse Width) و فرکانس خروجی لیزر است. در این دستگاه، عرض پالس قابل تغییر در بازهٔ ۰٫۱ تا ۱۵ میلیثانیه و فرکانس پالس در محدودهٔ ۱ تا ۱۰ هرتز تنظیم میشود. میزان عرض پالس و تعداد پالس در واحد زمان تعیینکنندهٔ نیروی حرارتی لحظهای و در نتیجه عمق نفوذ حرارت (به اصطلاح HAZ – Zone تحت تأثیر حرارتی) میباشد.

وقتی عرض پالس طولانیتر (مثلاً بالاتر از ۱۰ میلیثانیه) و فرکانس پایینتر انتخاب شود، پالسهای بلند با انرژی بالا موجب افزایش عمق نفوذ و پهنای منطقه حرارتی میگردد. این شرایط برای جوشکاری ورقهای فلزی با ضخامت متوسط مناسب است، اما اگر دقت بر کنترل دقیق ابعاد و جلوگیری از اعوجاج فلز مهم باشد، پهنای زیاد HAZ میتواند مشکلاتی از قبیل ترک خوردنهای ریز یا انقباض ناهمگن را به دنبال داشته باشد.

از سوی دیگر، عرض پالس کوتاه (کمتر از ۱ میلیثانیه) با فرکانس بالا سبب پالسهای متمرکز و کوتاهمدت میشود که حرارت را در ناحیهای بسیار محدود و سطحی متمرکز میکند. این حالت موجب ایجاد جوشهایی با عمق کم و حداقل منطقه تحت تأثیر حرارتی گردیده و برای کاربردهایی نظیر اتصال قطعات الکترونیکی ریز یا جواهرات ظریف ایدهآل است؛ زیرا احتمال آسیب حرارتی به قطعات مجاور به حداقل میرسد.

بنابراین، تنظیم بهینهٔ ترکیب عرض پالس و فرکانس پالس به عنوان یکی از مهمترین پارامترهای کنترلی در این دستگاه، مستقیماً با کیفیت، استحکام مکانیکی و ظاهر نهایی جوش در ارتباط است. اپراتور یا مهندس فرآیند باید با توجه به جنس، ضخامت و حساسیت قطعهٔ مورد کار، مقادیر پالس مناسب را انتخاب کند تا حین دستیابی به نفوذ حرارتی کافی، حداکثر دقت و حداقل تأثیر حرارتی جانبی حاصل شود.

چرا این محصول ارزش خرید دارد؟

دقت و کنترل حرارتی بیهمتا

بهواسطه امکان تنظیم دقیق عرض پالس (۰.۱–۱۵ میلیثانیه) و فرکانس پالس (۱–۱۰ هرتز)، اپراتور قادر است انرژی لیزر را منطبق بر جنس و ضخامت قطعه تنظیم کند. این کنترل دقیق باعث میشود که ناحیه تحت تأثیر حرارتی (HAZ) تا حد امکان کوچک باقی بماند و از اعوجاج، ترکخوردگی یا تغییر رنگ سطح فلز جلوگیری شود. در نتیجه در مواردی نظیر جوشکاری قطعات الکترونیکی ریز یا زیورآلات، کیفیت اتصال در بیشترین حد ممکن قرار میگیرد و ضایعات ناشی از گرمای جانبی به حداقل میرسد.

عمر طولانی و هزینه نگهداری پایین

ساختار مبتنی بر لیزر Nd:YAG و اجزای مکانیکی با کیفیت بالا باعث میشود که این دستگاه توان عملیاتی مداوم را با حداقل نیاز به تعمیرات داشته باشد. عمر مفید لامپهای پمپاژ (Flashlamp) در حدود ۱۰٬۰۰۰–۱۵٬۰۰۰ ساعت و عمر کریستال Nd:YAG بیش از ۲۰٬۰۰۰ ساعت است؛ ضمن اینکه طراحی ماژولار بخشهای اصلی (مانند واحد پمپاژ و برد کنترلر) نگهداری و تعویض قطعات را ساده میکند. در نتیجه هزینههای جانبی (خرید قطعات یدکی، سرویس دورهای) بهنسبت روشهای جوشکاری سنتی یا لیزرهای ارزانتر بسیار کمتر خواهد بود.

کاهش هزینههای جانبی انرژی و خنککاری

اگرچه بسیاری از دستگاههای لیزر نیازمند سیستم چیلر خارجی بزرگ هستند، دستگاه ۶۰ وات آبخنک با مخزن داخلی و رادیاتور اختصاصی، نیازی مداوم به چیلر جداگانه ندارد. همین امر علاوه بر کاهش مصرف انرژی الکتریکی و هزینههای نگهداری چیلر، نصب و راهاندازی را در فضاهای کوچک و شرایط محیطی متنوع آسان میکند. در حالتهای کاری معمول، توان مصرفی کل دستگاه کمتر از ۱۰۰۰ وات است که در مقایسه با روشهای جوشکاری مقاومتی یا قوس الکتریکی، معقول و کمهزینه محسوب میشود.

انعطافپذیری در کاربردهای متنوع

با توجه به توان خروجی ۶۰ وات و قابلیت تنظیم ابعاد نقطه لیزر (۰.۲–۳ میلیمتر)، این دستگاه تقریباً برای همهی قطعات فلزی با ضخامت کم تا متوسط از استیل و آلومینیوم تا تیتانیوم مناسب است. از اتصال حسگرهای میکروالکترونیکی تا تعمیر قالبهای دایکست، از جوشکاری جواهرات تا تولید قطعات ایمپلنت پزشکی، دستگاه جوش لیزری ۶۰ وات میتواند در طیف وسیعی از پروژهها مورد استفاده قرار گیرد. این تنوع کاری، بازگشت سرمایه را تسریع کرده و امکان بهرهبرداری چندمنظوره را با یک تجهیز فراهم میکند.

کیفیت سطح جوش و دوام مکانیکی

فرایند جوش لیزری در مقایسه با جوش نقطهای (Spot Welding) یا قوس الکتریکی، باعث تولید جوشهای بسیار تمیز و بدون پاشش (Spatter) میشود. از آنجا که نفوذ حرارتی محلی و کنترلشده است، ساختار متالورژیکی در نقطه جوش یکپارچه باقی میماند و محل اتصال از استحکام کششی و خمش بالایی برخوردار خواهد بود. این امر در صنایعی مانند پزشکی، هوافضا و خودروسازی که دوام و کیفیت مکانیکی جوش اهمیت حیاتی دارد، بهطور چشمگیری منجر به کاهش معیوب و افزایش کیفیت نهایی محصول میشود.

سهولت نصب، جابجایی و راهبری

وزن کل دستگاه حدود ۲۸.۶ کیلوگرم بوده و ابعاد یونیت اصلی (۵۱۰ × ۲۹۵ × ۳۹۵ میلیمتر) اجازه میدهد حتی در فضاهای کوچک کارگاهی یا خطوط تولید نیمهخودکار نیز بهراحتی نصب شود. پایههای آلومینیومی یا فولادی سبک برای هد لیزر و امکان جابجایی سریع کابینت دستگاه بین ایستگاههای کاری، به کارگاههای خدمات لیزری سیار یا پروژههایی که نیازمند بهرهبرداری متغیر هستند، مزیت رقابتی میدهد.

ایمنی و رعایت استانداردهای بینالمللی

بهدلیل برخورداری از کلید قطع اضطراری (E-Stop)، سنسورهای مانیتورینگ بازتاب پرتو (Back-reflection Monitor) و طراحی محافظتشده (IP20/IP54)، اپراتور میتواند با اطمینان کامل از ایمنی خود و محیط اطراف کار کند. همچنین گواهیهای CE، FCC و RoHS تضمین میکند که دستگاه در برابر نویزهای الکترومغناطیسی کنترلشده و فاقد مواد خطرناک باشد. این استانداردها بهویژه در صنایع پزشکی که الزام به رعایت دستورالعملهای دقیق ایمنی و بهداشتی وجود دارد، اهمیت بالایی دارند.

یکپارچگی با سیستمهای اتوماسیون و رباتیک

وجود پورتهای RS-232، USB و ورودی/خروجیهای دیجیتال (Digital I/O) امکان نصب دستگاه روی خطوط تولید خودکار یا اتصال به بازوهای رباتیک کوچک را بهراحتی فراهم میآورد. در نتیجه میتوان پروفایلهای جوش را در نرمافزار مرکزی تعریف و بهصورت مداوم روی قطعات اجرا کرد. این قابلیت باعث افزایش بهرهوری، کاهش خطای انسانی و سازگاری با محیطهای صنعتی مدرن میشود.

در نهایت، دستگاه جوش لیزری ۶۰ وات ترکیبی از دقت سطحبالا، هزینههای نگهداری پایین، مصرف انرژی معقول، انعطافپذیری کاربردی و ایمنی تضمینشده است. برای هر کسبوکاری که به کیفیت اتصالات فلزی اهمیت میدهد—از جواهرسازی و الکترونیک گرفته تا پزشکی و هوافضا—این دستگاه نهتنها ابزار مناسبی برای انجام فرآیندهای تخصصی محسوب میشود، بلکه بهعنوان یک سرمایهگذاری بلندمدت، توجیه اقتصادی واضحی نیز دارد.

دستگاه جوش لیزری ۶۰ وات چیست و چگونه کار میکند؟

دستگاه جوش لیزری ۶۰ وات یک سامانهٔ صنعتی مبتنی بر لیزر Nd:YAG با طول موج ۱۰۶۴ نانومتر است که انرژی الکتریکی را به پرتو متمرکز نوری تبدیل میکند. درون ساختار دستگاه، یک کریستال Nd:YAG تحت تابش لامپ پمپاژ (Flashlamp) قرار میگیرد و با گذر جریان بالا، انرژی لازم برای ایجاد پرتو لیزر تولید میشود. این پرتو از طریق سیستم اپتیکی (عدسیهای فوکوس و آینههای انعکاس) به نقطهٔ مورد نظر روی قطعه کار هدایت شده و با تمرکز انرژی در یک ناحیهٔ کوچک، فلز را ذوب و به هم میجوشاند. پالسهای لیزر با عرض و فرکانس قابل تنظیم، کنترل دمای لحظهای و عمق نفوذ حرارتی را امکانپذیر میسازند و باعث میشوند که جوش در حداقل ناحیهٔ تحت تأثیر حرارتی شکل گیرد.

عمق نفوذ حرارتی (HAZ) در این دستگاه چقدر است و چگونه کنترل میشود؟

عمق نفوذ حرارتی (Heat-Affected Zone) یا به اختصار HAZ، محدودهای است که در اطراف ناحیهٔ جوش تحت تأثیر حرارت قرار میگیرد. در دستگاه جوش لیزری ۶۰ وات، بسته به تنظیمات عرض پالس (۰٫۱–۱۵ میلیثانیه) و فرکانس (۱–۱۰ هرتز)، میتوان HAZ را بین حدود ۰٫۱ تا ۳ میلیمتر کنترل نمود. هرچه عرض پالس طولانیتر و فرکانس کمتر باشد، انرژی تجمعی بیشتر و HAZ پهنتر خواهد بود. برعکس، عرض پالس کوتاه و فرکانس بالاتر باعث متمرکز شدن گرما در ناحیهٔ بسیار کوچک میشود. اپراتور با تنظیم این دو پارامتر متناسب با جنس، ضخامت و حساسیت قطعهٔ کار میتواند دقیقاً عمق ناحیهٔ تحت تأثیر حرارتی را تعیین کرده و اعوجاج یا ترکخوردگی را به حداقل برساند.

چه فلزاتی را میتوان با جوش لیزری ۶۰ وات بهطور مؤثر جوش داد؟

این دستگاه برای طیف وسیعی از فلزات با ضخامت اندک تا متوسط مناسب است. بهطور شایع از آن برای جوشکاری:

استیل ضدزنگ (Stainless Steel): تهیهٔ جوشهای بدون پاشش و بدون تغییر رنگ سطحی

آلومینیوم و آلیاژهای آن: با تنظیم مناسب پارامترها میتوان از تشکیل فیلم اکسیدی جلوگیری کرد و نفوذ یکنواختی ایجاد نمود

تیتانیوم و آلیاژهای تیتانیوم: بهدلیل سختی بالا و نیاز به کنترل دقیق حرارت، لیزر ۶۰ وات میتواند اتصال تمیز و بدون تخلخل بهدست آورد

فلزات گرانبها (طلا، نقره، پلاتین): در کارگاههای جواهرسازی برای اجتناب از آسیب حرارتی و تغییر رنگ

مس و برنج (در ضخامتهای نازکتر): با شرایط مناسب خنککنندگی و بهینهسازی تمرکز پرتو، امکان جوشدادن فراهم میشود.

پارامترهای کلیدی قابل تنظیم در حین فرآیند جوش چیست و چه تأثیری دارند؟

عرض پالس (Pulse Width): بازهٔ قابل تنظیم از ۰٫۱ تا ۱۵ میلیثانیه. عرض بیشتر برابر است با نفوذ انرژی بیشتر و افزایش عمق جوش؛ عرض کوتاهتر موجب متمرکز شدن حرارت در ناحیهٔ کوچک و کاهش HAZ میشود.

فرکانس پالس (Repetition Rate): قابل تنظیم از ۱ تا ۱۰ هرتز. فرکانس بالاتر برای جوشهای متوالی کوچک و ظریف مناسب است؛ فرکانس پایینتر برای قطعات ضخیم یا ضخامت متوسط که نیاز به نفوذ عمیق دارند کاربرد دارد.

انرژی هر پالس (Pulse Energy): تا ۴۰ ژول قابل تنظیم است. اپراتور براساس جنس و ضخامت قطعه، انرژی مناسب را انتخاب میکند تا از ایجاد تخلخل یا سوختگی جلوگیری شود.

قطر نقطهٔ لیزر (Spot Size): بهواسطهٔ تغییر عدسیها یا فاصله کانونی هد، از حدود ۰٫۲ تا ۳ میلیمتر قابل تغییر است. نقطه کوچک، انرژی بالاتر در واحد سطح و نفوذ سریعتر را ایجاد کرده و برای جزئیات ریز مناسب است.

مجموع این پارامترها در کنار هم، توانایی کنترل کامل فرآیند جوش را به اپراتور میدهد و تضمین میکند که صرفاً ناحیهٔ مورد نظر تحت حرارت قرار گیرد.

سیستم خنککنندهٔ این دستگاه چگونه طراحی شده و چه مزایایی دارد؟

دستگاه جوش لیزر ۶۰ وات از سیستم آبخنک (Water Cooling) بهره میبرد. معمولاً یک مخزن آب مقطر یا محلول خنککننده با حجم حدود ۵ لیتر در داخل کابینت تعبیه میشود. آب توسط پمپی صنعتی به رادیاتور آلومینیومی پاشیده شده و سپس با گردش در میان لولههای نازک، گرمای تولیدشده توسط کریستال Nd:YAG و مدارات پمپاژ را منتقل میکند. مزایای این طراحی عبارتاند از:

پایداری دمایی: حفظ دمای مطلوب (۱۸–۲۵ درجه سانتیگراد) در طول فرآیندهای طولانیمدت، بدون نیاز به چیلر خارجی در اکثر موارد

کاهش صدا و ارتعاش: سیستم آبخنک بهمراتب آرامتر از فنهای بزرگ بوده و لرزش کمتری ایجاد میکند

طول عمر بالاتر اجزاء داخلی: خنککاری مؤثر از آسیب حرارتی به کریستال و لامپ پمپاژ جلوگیری نموده و عمر مفید قطعات را افزایش میدهد

سهولت نگهداری: تعویض فیلترها و بررسی سطح آب هر ۳–۶ ماه یکبار کافی است و نیازی به سرویس کامل چیلر نیست.

چه معیارهایی برای انتخاب عدسیها و هد لیزر مناسب وجود دارد؟

انتخاب هد لیزر و عدسی فوکوس به موارد زیر بستگی دارد:

قطر نقطهٔ مورد نیاز (Spot Size): برای جوشهای ظریف و میکروالکترونیک، نقطهٔ حدود ۰٫۲–۰٫۵ میلیمتر؛ برای قطعات ضخیمتر یا جوشهای عمیق، نقطهٔ بزرگتر (حدود ۱–۳ میلیمتر) مناسب است.

عمق میدان (Depth of Focus): هرچه فاصله کانونی عدسی بزرگتر باشد، عمق میدان افزایش مییابد؛ برای قطعات نامسطح یا سطوح منحنی، عمق میدان بالاتر (عدسی با فاصله کانونی بلند) انتخاب شود.

کاربرد تخصصی: در جواهرسازی و کار با فلزات گرانبها، هدهای مخصوص با لنز ضد خراش و پوششهای محافظتی توصیه میشوند تا کیفیت سطح جوش حفظ شود.

انعطافپذیری در تنظیم: برخی هدها قابلیت تغییر سریع عدسی (Quick-Change Lens) دارند که برای کاربردهای متنوع در یک خط تولید بسیار مناسب است.

چگونه میتوان ایمنی عملیات جوش لیزری را تضمین کرد؟

رعایت نکات زیر هم از نظر ایمنی اپراتور و هم برای حفاظت از محیط کاری ضروری است:

عینک ایمنی مناسب (Laser Safety Goggles): باید از عینک با ضریب جذب (OD) ≥ 6 برای طول موج ۱۰۶۴ نانومتر استفاده شود تا چشم در برابر پرتو مادونقرمز محافظت شود.

کلید قطع اضطراری (E-Stop): در پنل کنترل و نزدیک حوزهٔ کاری تعبیه شود تا در صورت وقوع هرگونه اتفاق ناگهانی (نشت آب، افزایش دمای غیرمجاز، اشکال الکتریکی) امکان قطع فیالبداهه باشد.

سنسور بازتاب (Back-reflection Monitor): دستگاه میتواند پرتوهای بازتابشده را تشخیص داده و هنگام افزایش بیش از حد بازتاب، بهصورت خودکار تابش اصلی را قطع کند.

پردهٔ حفاظتی (Laser Safety Curtain) یا کابینت بسته: مخصوصاً در کارگاههای عمومی یا آموزشی، استفاده از پردههای سیاه مات با ضریب جذب بالا برای جلوگیری از نشت پرتوهای پراکنده توصیه میشود.

تهویه و سامانهٔ مکش دود: جوش لیزری ممکن است باعث تولید ذرات معلق و دود فلزی شود؛ یک مکنده با فیلتر HEPA یا فیلتر کربن فعال، هوای پاکیزه را حفظ میکند.

پرسش و پاسخ ها

شما بپرسید!

شرایط ارسال پرسش

- تمامی سوالات قبل از خرید خود را میتوانید از این قسمت بپرسید.

- از این بخش برای ثبت دیدگاه خود از محصول استفاده نکنید.

- برای ارسال پرسش حتما باید وارد سایت شوید.

اگر سوالی در مورد محصول دارید از این قسمت بپرسید!

دستگاه جوش لیزر 60 وات

تومان 316.161.000

ارسال سریع با پست پیشتاز

یکی از مهمترین دغدغههای کاربران دیجیکالا یا هر فروشگاه اینترنتی دیگری، این است که کالای خریداری شده چه زمانی به دستشان میرسد. دیجیکالا شیوههای مختلفی از ارسال را متناسب با فروشنده کالا، مقصد کالا و همچنین نوع کالا در اختیار کاربران خود قرار میدهد. هر یک از روش های ارسال دیجی کالا شرایط و ویژگیهای خاص خود را دارند که ممکن است گاهی برای کاربران جدید، مبهم و پیچیده به نظر برسند. برای آگاهی بیشتر مشتریان از خدمات دیجیکالا، این فروشگاه اینترنتی در بخشی از وبسایت خود راهنمای کاملی از شیوههای ارسال را به صورت ساده و به دور از پیچیدگی، قرار داده است که شامل 8 نوع ارسال کالا به روشهای زیر است:

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

پرداخت محلی در درب منزل

یکی از مهمترین دغدغههای کاربران دیجیکالا یا هر فروشگاه اینترنتی دیگری، این است که کالای خریداری شده چه زمانی به دستشان میرسد. دیجیکالا شیوههای مختلفی از ارسال را متناسب با فروشنده کالا، مقصد کالا و همچنین نوع کالا در اختیار کاربران خود قرار میدهد. هر یک از روش های ارسال دیجی کالا شرایط و ویژگیهای خاص خود را دارند که ممکن است گاهی برای کاربران جدید، مبهم و پیچیده به نظر برسند. برای آگاهی بیشتر مشتریان از خدمات دیجیکالا، این فروشگاه اینترنتی در بخشی از وبسایت خود راهنمای کاملی از شیوههای ارسال را به صورت ساده و به دور از پیچیدگی، قرار داده است که شامل 8 نوع ارسال کالا به روشهای زیر است:

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

پشتیبانی 24/7

یکی از مهمترین دغدغههای کاربران دیجیکالا یا هر فروشگاه اینترنتی دیگری، این است که کالای خریداری شده چه زمانی به دستشان میرسد. دیجیکالا شیوههای مختلفی از ارسال را متناسب با فروشنده کالا، مقصد کالا و همچنین نوع کالا در اختیار کاربران خود قرار میدهد. هر یک از روش های ارسال دیجی کالا شرایط و ویژگیهای خاص خود را دارند که ممکن است گاهی برای کاربران جدید، مبهم و پیچیده به نظر برسند. برای آگاهی بیشتر مشتریان از خدمات دیجیکالا، این فروشگاه اینترنتی در بخشی از وبسایت خود راهنمای کاملی از شیوههای ارسال را به صورت ساده و به دور از پیچیدگی، قرار داده است که شامل 8 نوع ارسال کالا به روشهای زیر است:

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

ضمانت اصالت محصول

یکی از مهمترین دغدغههای کاربران دیجیکالا یا هر فروشگاه اینترنتی دیگری، این است که کالای خریداری شده چه زمانی به دستشان میرسد. دیجیکالا شیوههای مختلفی از ارسال را متناسب با فروشنده کالا، مقصد کالا و همچنین نوع کالا در اختیار کاربران خود قرار میدهد. هر یک از روش های ارسال دیجی کالا شرایط و ویژگیهای خاص خود را دارند که ممکن است گاهی برای کاربران جدید، مبهم و پیچیده به نظر برسند. برای آگاهی بیشتر مشتریان از خدمات دیجیکالا، این فروشگاه اینترنتی در بخشی از وبسایت خود راهنمای کاملی از شیوههای ارسال را به صورت ساده و به دور از پیچیدگی، قرار داده است که شامل 8 نوع ارسال کالا به روشهای زیر است:

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

ارسال امروز، دریافت حضوری، دریافت از گنجه، ارسال توسط فروشنده، ارسال عادی، ارسال کالاهای بزرگ، سنگین و فوق سنگین، ارسال سریع سوپرمارکتی، ارسال با پست

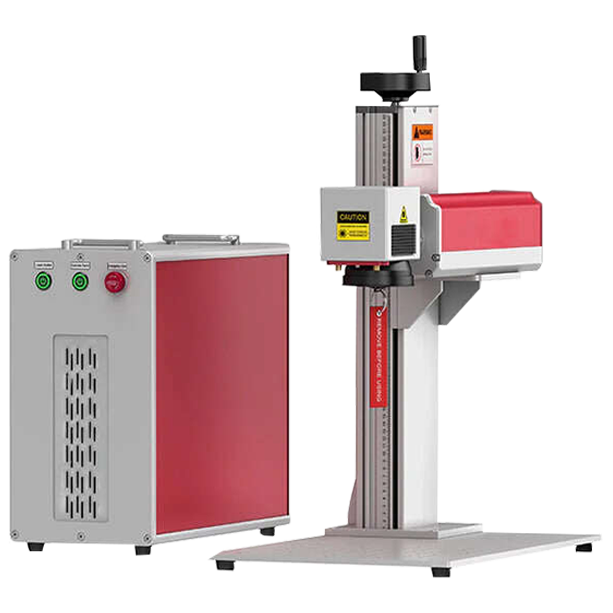

گالری "دستگاه جوش لیزر 60 وات"

همه تصاویر