سبد خرید شما خالی است.

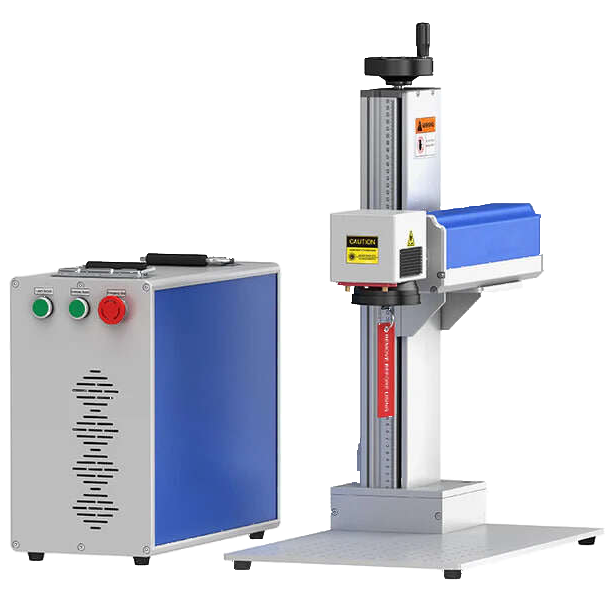

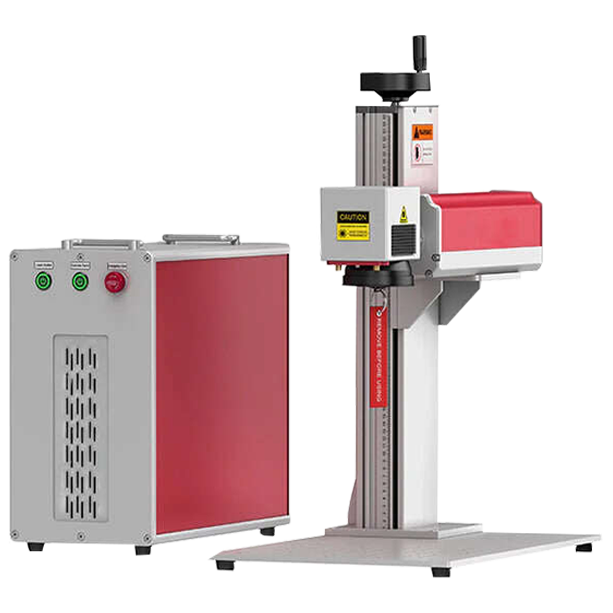

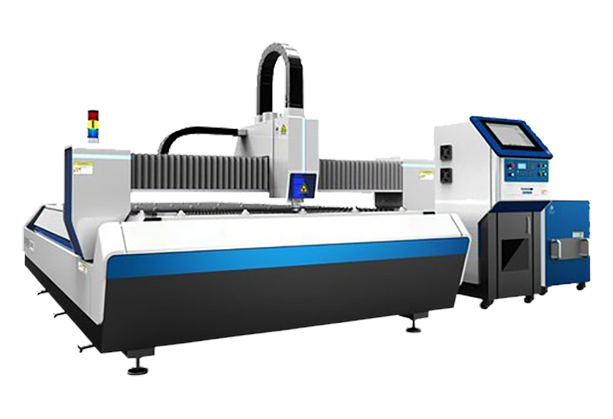

نحوه عملکرد ماشینهای لیزر فایبر

نحوه عملکرد ماشینهای لیزر فایبر

بررسی کلی

ماشینهای لیزر فایبر سیستمهای پیشرفتهای هستند که از فیبرهای نوری بهعنوان محیط اصلی برای تولید پرتو لیزر استفاده میکنند. فناوری لیزر فایبر که ریشه آن به اوایل دهه ۱۹۶۰ بازمیگردد، نقش اصلی در صنایع مختلف نظیر تولید، مخابرات و پزشکی ایفا میکند. این فناوری با بهرهوری بالا، طراحی فشرده و چندمنظوره بودن، فرآیندهای برش، جوشکاری و حکاکی مواد را بهطور چشمگیری متحول کرده و به ابزاری ضروری در کاربردهای صنعتی مدرن تبدیل شده است.

اهمیت ماشینهای لیزر فایبر به عملکرد برتر آنها نسبت به فناوریهای لیزری سنتی، بهویژه لیزرهای CO₂، بازمیگردد. این ماشینها دارای نرخ تبدیل انرژی بالاتری هستند و برای برش فلزات بازتابنده مانند فولاد ضدزنگ و آلومینیوم بسیار مناسبترند.

علاوه بر این، نیاز به نگهداری پایین و کاهش هزینههای عملیاتی، از دیگر مزایای این ماشینها است که باعث جذب تولیدکنندگانی شده است که بهدنبال راهکارهای مقرونبهصرفه با حفظ دقت و بهرهوری بالا هستند.

در نتیجه، بازار لیزر فایبر رشد چشمگیری داشته و پیشبینی میشود این روند بهدلیل افزایش تقاضا در بخشهای مختلف همچنان ادامه یابد.

اصول عملکرد ماشینهای لیزر فایبر شامل تولید نور لیزر از طریق فیبرهای نوری دوپشده با عناصر خاکی کمیاب، سیستمهای تحویل پرتو کارآمد، و سازوکارهای پیشرفته خنککننده است که عملکرد بهینه را تضمین میکنند. این ویژگیها امکان برش و حکاکی دقیق را فراهم میآورند که در صنایعی مانند خودروسازی، هوافضا و الکترونیک – جایی که دقت و کارایی بسیار حیاتی هستند – کاربرد فراوانی دارند.

با وجود مزایای فراوان، فناوری لیزر فایبر بیچالش نیست. مسائل مربوط به هزینههای اولیه، پذیرش فناوری و نگرانیهای زیستمحیطی مرتبط با مصرف انرژی، بحثهایی را در صنعت بهوجود آوردهاند. با سازگاری تولیدکنندگان با نیازهای متغیر و پیشرفتهای فناورانه، کاربردهای لیزر فایبر همچنان در حال تحول بوده و مرزهای ساخت دقیق را جابهجا میکند.

تاریخچه

توسعه فناوری لیزر فایبر به اوایل دهه ۱۹۶۰ بازمیگردد و در این مسیر نقاط عطف مهمی شکل گرفتهاند. نخستین لیزر در سال ۱۹۶۰ توسط “تئودور میمن” ساخته شد و زمینه را برای پیشرفتهای آینده در حوزه لیزر فراهم کرد.

در سال ۱۹۶۱، “الیاس اسنیتزر” مفهوم لیزر فایبر را مطرح و اندکی بعد در سال ۱۹۶۳ آن را بهطور تجربی به نمایش گذاشت. با این حال، بهدلیل محدودیتهای فناورانه آن زمان – نظیر ناتوانی در تولید نور پمپ با کیفیت و توان خروجی پایین لیزرهای فایبر اولیه که تنها چند ده میلیوات توان داشتند – کاربردهای تجاری این فناوری تا دهه ۱۹۹۰ ظاهر نشد.

در دهههای بعد، با پیشرفت در تولید فیبر نوری و عملکرد دیودهای لیزری، فناوری لیزر فایبر شتاب بیشتری گرفت. در اواسط دهه ۱۹۶۰، فناوری برش لیزری آغاز شد و نخستین کاربردهای آن، شامل سوراخکاری الماس، و سپس توسعه روشهای پیچیدهتری مانند برش لیزری با کمک جت اکسیژن در بریتانیا در سال ۱۹۶۷ بود.

ورود لیزرهای فایبر پرقدرت در اواخر قرن بیستم، نقطه عطفی بود که امکان استفاده صنعتی گسترده از این فناوری را فراهم کرد – از جمله در برش و جوشکاری مواد سخت مانند تیتانیوم در صنعت هوافضا.

با نزدیک شدن به قرن بیست و یکم، لیزرهای فایبر به صنعتی چند میلیون دلاری تبدیل شدند که کارایی بالا، ابعاد کوچک و چندکاربردی بودن آنها در حوزههای مختلف مانند تولید، مخابرات و پزشکی عامل اصلی این رشد بود.

نوآوری در فناوری لیزر فایبر، کاربردهای نوینی مثل تولید افزایشی (Additive Manufacturing) را ایجاد کرده که امکان ساخت هندسههای پیچیده را فراهم میکند و طراحی بهینه و بازده بالاتر محصولات را به همراه دارد.

امروزه، لیزرهای فایبر یکی از کارآمدترین فناوریهای لیزری محسوب میشوند که همچنان مرزهای کاربرد در صنایع پیشرفته و حوزههای پزشکی را گسترش میدهند.

اصول عملکرد

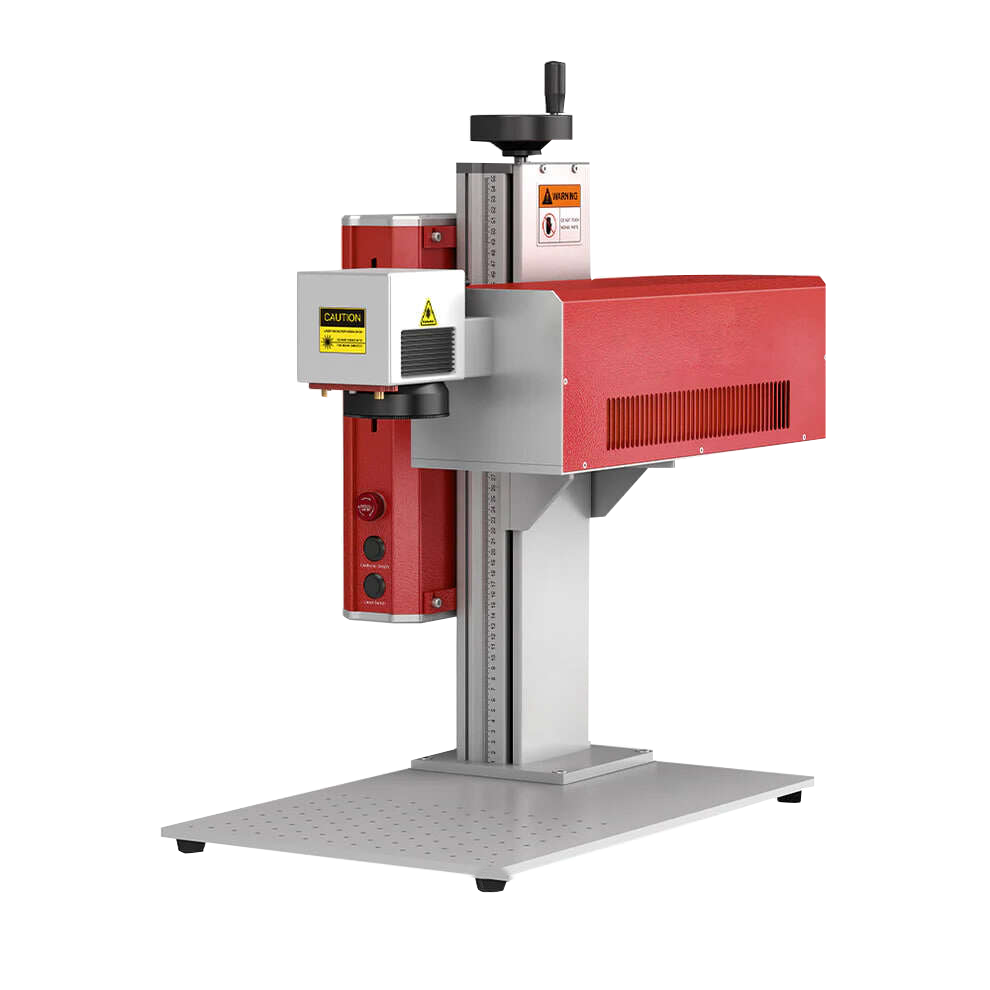

ماشینهای لیزر فایبر بر پایه چندین اصل کلیدی عمل میکنند که شامل تولید، انتقال و کاربرد پرتو لیزر برای برش و حکاکی مواد است.

تولید لیزر

هسته اصلی ماشین لیزر فایبر، منبع لیزر آن است که پرتو نور متمرکزی را از طریق روشهای مختلف تحریک تولید میکند. معمولاً لیزرهای فایبر از مواد جامد استفاده میکنند که در آن فیبرهای نوری بهعنوان محیط بهره (Gain Medium) بهکار میروند. لیزر با تحریک این فیبرها توسط نور ایجاد میشود، نوری که میتواند از منابع مختلفی مانند دیودهای نورافشان با بازده بالا یا حتی انرژی خورشیدی تأمین شود.

انواع منابع لیزر

انواع مختلفی از منابع لیزر در ماشینهای لیزر فایبر بهکار میروند، از جمله:

- لیزرهای CO₂: این لیزرها از مخلوط گازی شامل دیاکسید کربن تشکیل شدهاند و بهدلیل توان و کارایی بالا، برای برش مواد غیر فلزی بسیار مؤثر هستند.

- لیزرهای فایبر: این لیزرها به خاطر انعطافپذیری بالا و قابلیت انتقال نور از طریق فیبرهای نوری شناخته شدهاند. آنها امکان تحویل کارآمد پرتو و کار در طولموجهای مختلف را بسته به کاربرد فراهم میکنند.

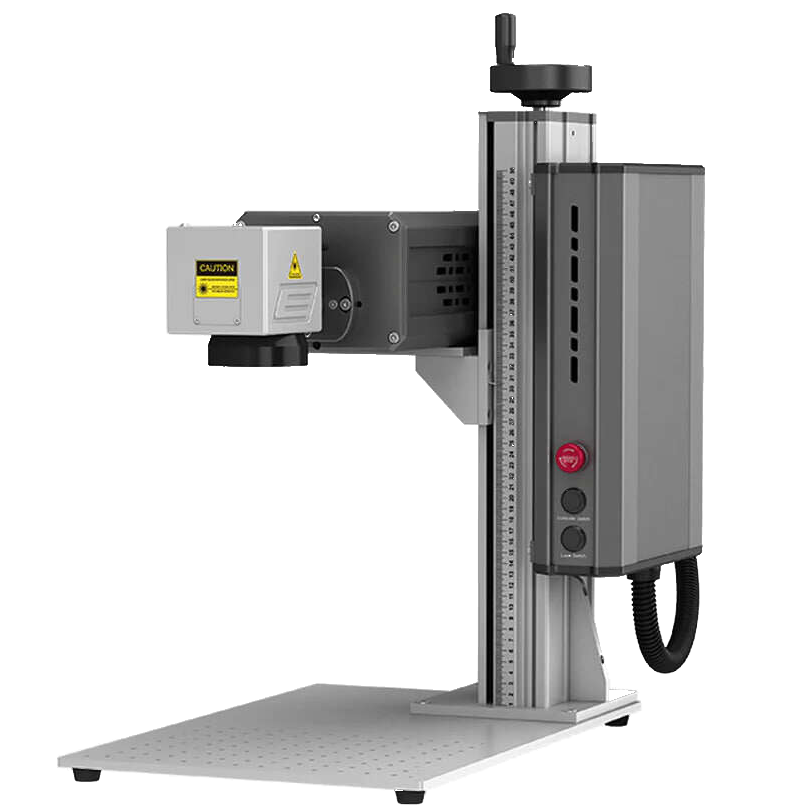

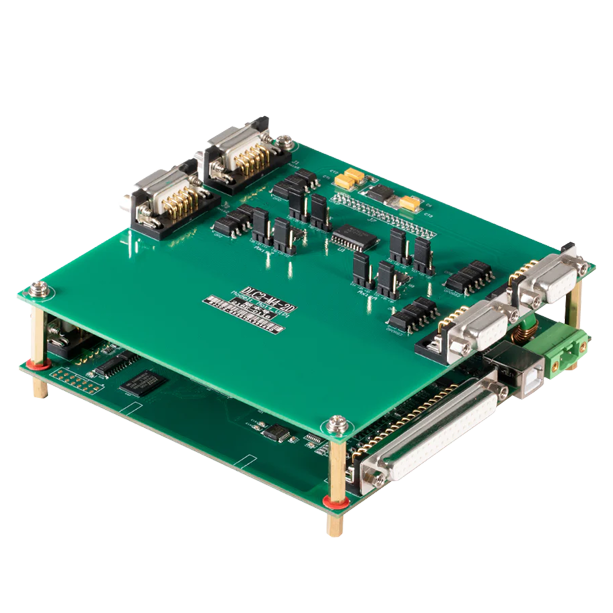

سیستم انتقال پرتو

سیستم انتقال پرتو نقش کلیدی در هدایت پرتو لیزر از منبع به سر برش دارد. در لیزرهای فایبر، این سیستم از فیبرهای نوری برای انتقال پرتو با کارایی بالا استفاده میکند که به خصوص برای عملیات برش پیچیده مزیت دارد. در مقابل، سیستمهای CO₂ معمولاً از آینهها برای هدایت پرتو بهره میبرند که نیازمند تنظیم دقیق برای حفظ کیفیت برش است.

اهمیت همراستایی و کالیبراسیون

تنظیم دقیق و کالیبراسیون سیستم انتقال پرتو نقش کلیدی در دستیابی به عملکرد بهینه دارد. هرگونه عدم همراستایی میتواند باعث کاهش شدت پرتو و کاهش کیفیت برش شود. به همین دلیل، انجام بررسیها و نگهداریهای منظم بسیار ضروری است. در برخی از سیستمهای پیشرفته، امکانات خودکاری تعبیه شدهاند که نیاز به تنظیمات دستی را به حداقل میرسانند.

سیستمهای خنککننده و فیلتراسیون

عملکرد مناسب ماشینهای لیزر فایبر به سیستمهای خنککننده کارآمد وابسته است، چرا که گرمای تولیدشده در طول فرآیند برش باید به طور مؤثری دفع شود. این سیستمها از آسیب دیدن لیزر جلوگیری کرده و بهرهوری عملیاتی را حفظ میکنند. همچنین، فیلتراسیون هوا نقش مهمی در حذف دود و ذرات مضر دارد که محیط کاری ایمنتر و پاکتری ایجاد میکند.

چیلرهای آبی: این سیستمها آب سرد را به گردش درمیآورند تا گرما را جذب کنند و کنترل دمای دقیق، مناسب برای کاربردهای پرتوان را فراهم میآورند.

خنککننده هوایی: سادهتر و کمهزینهتر است و با استفاده از فنها حرارت را مدیریت میکند، ولی معمولاً در دستگاههای با توان کمتر که تولید گرما محدودتری دارند، استفاده میشود.

علاوه بر این، سیستمهای تهویه و فیلتراسیون نقش مهمی در حفظ محیط کاری ایمن ایفا میکنند، زیرا دود و ذرات معلق حاصل از فرآیند برش را حذف میکنند. این امر برای حفظ ایمنی نیروی کار و رعایت استانداردهای بهداشتی ضروری است.

انواع لیزرهای فایبر

لیزرهای فایبر بر اساس طراحی و اصول عملکردشان دستهبندی میشوند که این موضوع بر کاربردها و ویژگیهای عملکردی آنها تأثیر میگذارد. انواع اصلی لیزرهای فایبر عبارتاند از: لیزرهای فایبر جامد (Solid-State)، لیزرهای دیسک فایبر (Fiber Disk)، و لیزرهای فایبر مد-لاک (Mode-Locked).

لیزرهای فایبر جامد

لیزرهای فایبر جامد از فیبر نوری دوپشده با عناصر خاکی کمیاب مانند ایتربیوم، اربیوم یا نئودیوم بهعنوان محیط بهره فعال استفاده میکنند. این لیزرها با استفاده از دیود لیزری نور را به هسته فیبر نوری پمپ میکنند؛ در اینجا دوپانتها نور را جذب کرده و آن را در طول موج خاصی بازتاب میدهند که موجب تولید پرتو لیزر همدوس میشود. طراحی این سیستمها به دلیل استفاده از خود فیبر هم بهعنوان محیط بهره و هم رزوناتور، امکان دستیابی به بازدهی بالا و سیستمهای جمعوجور را فراهم میکند و باعث هدایت و تقویت مؤثر پرتو میشود.

لیزرهای دیسک فایبر

نوعی از لیزرهای فایبر، لیزرهای دیسک فایبر هستند که پیکربندی خاصی دارند؛ در این طراحی نور پمپ چندین بار از هسته فیبر عبور میکند که باعث افزایش توان خروجی میشود. این طراحی کاربردهای پرتوان را بسیار مؤثر میکند، چون منابع نوری بیشتری را در اطراف فیبر میپیچد و باعث افزایش چگالی انرژی و بهرهوری میشود.

لیزرهای فایبر مد-لاک

لیزرهای فایبر مد-لاک بهگونهای طراحی شدهاند که روی یک مد طولی خاص عمل کنند و خروجی با پهنای باند فوقالعاده باریک تولید کنند. این لیزرها پالسهای فوق سریع ایجاد میکنند که معمولاً با استفاده از مدولاتورها یا اشباعکنندههای جذبکننده (Saturable Absorbers) برای شکلدهی و تثبیت پالسها کنترل میشوند. فشردگی این لیزرها همراه با قابلیت پیچیدن فیبر، آنها را در برابر عوامل محیطی مقاوم ساخته و کیفیت پرتو مناسبی ارائه میدهد. پهنای باند بهره آمپلیفایرهای فایبر امکان تقویت پالسهای فوق کوتاه را فراهم میکند که در کاربردهای علمی و صنعتی متعددی بهکار میرود.

کاربردها و مزایا

هر نوع لیزر فایبر برای کاربردهای خاصی بهینه شده است. لیزرهای فایبر جامد به دلیل دقت و بهرهوری بالا در فرآیندهای برش، جوشکاری و علامتگذاری مواد کاربرد فراوان دارند. لیزرهای دیسک فایبر در کاربردهای پرتوان عملکرد بسیار خوبی دارند، در حالی که لیزرهای مد-لاک برای تولید پالسهای فوق سریع مورد نیاز در حوزههای مخابرات و پزشکی ایدهآل هستند. به طور کلی، لیزرهای فایبر نسبت به لیزرهای سنتی گازی یا کریستالی مزایایی چون بازدهی بالا، نگهداری کمتر و طراحی جمعوجور را ارائه میدهند.

مزایای لیزرهای فایبر

لیزرهای فایبر نسبت به فناوریهای لیزری سنتی مزایای متعددی ارائه میدهند که آنها را به گزینهای محبوب در صنایع مختلف تبدیل کرده است. ساختار منحصر به فرد و ویژگیهای عملکردی این لیزرها، عامل اصلی این مزایا هستند.

بازدهی بالا و توان خروجی

یکی از مزایای اصلی لیزرهای فایبر، بازدهی بالای آنهاست؛ نرخ تبدیل انرژی الکتریکی به انرژی خروجی نوری حدود ۵۰٪ است. این بازدهی به همراه توان خروجی پیوسته در سطح کیلووات، آنها را برای کاربردهای پرتقاضا بسیار مناسب میسازد. طراحی جمعوجور لیزرهای فایبر امکان ایجاد نواحی فعال طولانی در داخل فیبر را فراهم میکند که بهطور قابل توجهی بهره نوری را افزایش میدهد و عملیات برش، جوشکاری و علامتگذاری مؤثر را میسر میسازد.

طراحی جمعوجور و انعطافپذیر

لیزرهای فایبر از فیبر نوری دوپشده با عناصر خاکی کمیاب استفاده میکنند که هم محیط بهره و هم رزوناتور را تشکیل میدهد. این طراحی به طور ذاتی لیزرهای فایبر را نسبت به لیزرهای جامد یا گازی جمعوجورتر و انعطافپذیرتر میکند. فیبر میتواند خمیده و پیچیده شود که این امر ادغام آسانتر در سیستمهای مختلف و قابلیت حمل بالاتر را ممکن میسازد، امری که در محیطهای با محدودیت فضا بسیار مفید است.

دقت و کنترل

لیزرهای فایبر از نظر دقت بسیار برجسته هستند و قادرند پارامترهایی چون طول پرتو، مدت زمان، شدت و خروجی حرارتی را با دقت استثنایی کنترل کنند. این سطح کنترل باعث بهبود یکنواختی و ثبات در فرآیندهای پردازش مواد میشود، خطاها را کاهش داده و کیفیت کلی را ارتقاء میبخشد. چنین دقتی بهویژه در صنایعی مانند خودروسازی که قطعات باید به طور کامل و دقیق در جای خود قرار گیرند، حیاتی است.

مقرونبهصرفه بودن و پایداری

لیزرهای فایبر نسبت به فناوریهای سنتی، اقتصادیتر و پایدارتر عمل میکنند. آنها با عملکرد انرژیموثر، مصرف برق را کاهش میدهند و دقت بالای پردازش، هدررفت مواد را کم میکند. این عوامل در مجموع هزینههای عملیاتی را کاهش داده و از تولید دوستدار محیط زیست حمایت میکنند.

کاربردهای متنوع

انعطافپذیری لیزرهای فایبر امکان استفاده آنها را در صنایع مختلفی از جمله خودروسازی، هوافضا، پزشکی و تولید فراهم میکند. توانایی پردازش مواد گوناگون مانند فلزات، پلاستیکها و کامپوزیتها، جذابیت این لیزرها را در کاربردهای متنوع افزایش میدهد. بهویژه، رشد تولید خودروهای انرژی نو، نیاز به لیزرهای فایبر را به دلیل توانایی آنها در برآورده کردن الزامات دقیق جوشکاری و پایداری تجهیزات افزایش داده است.

کاهش انحراف حرارتی

لیزرهای فیبری انحراف حرارتی مسیر نوری را به حداقل میرسانند و اغلب پرتو نوری با کیفیت بالا و محدود به پراش تولید میکنند. این ویژگی برای حفظ یکپارچگی مواد تحت پردازش و بهبود کیفیت کلی محصولات نهایی بسیار اهمیت دارد.

خواص موجراه فیبر نیز به مدیریت مؤثر حرارت کمک میکند و امکان عملکرد با توان بالا و پایدار را بدون ایجاد اثرات حرارتی قابل توجه فراهم میسازد.

کاربردهای صنعتی

فرآوری فلز

در صنعت فرآوری فلز، تولیدکنندگان از دستگاههای برش لیزر فایبر بهعنوان تجهیزات اصلی برای عملیات برش و خامکاری استفاده میکنند. این دستگاهها بهدلیل سرعت و دقت بالایشان محبوبیت زیادی دارند و برای فرآوری ورقهای فلزی که برش و خامکاری مراحل حیاتی محسوب میشوند، انتخاب ایدهآلی به شمار میروند. برش لیزری جایگزین روشهای سنتی خامکاری شده و بهرهوری و کیفیت این بخش را بهطور چشمگیری افزایش داده است.

لوازم خانگی

صنعت لوازم خانگی و وسایل آشپزخانه نیز از فناوری لیزر فایبر بهرهمند شده است. این دستگاهها برای پردازش صفحات نازک مورد استفاده در محصولاتی مانند هود و لوازم آشپزخانه به کار میروند و به افزایش کارایی و بازده تولید کمک میکنند. دقت بالای لیزرهای فایبر امکان خلق طرحها و اشکال پیچیده را فراهم میکند که در تولید لوازم آشپزخانه مدرن اهمیت زیادی دارد.

ماشینآلات کشاورزی

دستگاههای برش لیزر فایبر در صنعت ماشینآلات کشاورزی نیز کاربرد دارند، جایی که برای تولید قطعاتی با برشهای دقیق استفاده میشوند. توانایی این دستگاهها در تولید سریع قطعات بدون نیاز به تعویض ابزار، آنها را در صنعتی که کارایی تولید حیاتی است، بسیار مؤثر میسازد.

کاربردهای نوظهور

هوافضا و دفاع

صنایع هوافضا و دفاع از برش لیزر فایبر برای پردازش دقیق قطعات ساختهشده از مواد مختلف استفاده میکنند. این فناوری امکان تولید طرحهای پیچیدهای را فراهم میکند که برای بهبود آیرودینامیک و عملکرد هواپیماها و کاربردهای نظامی حیاتی هستند.

ساخت سفارشی

قابلیتهای انعطافپذیر پردازش لیزرهای فایبر امکان ساخت سفارشی قطعات در صنایع مختلف را فراهم میآورد. امکان بازطراحی و برنامهریزی سریع طرحها به تولیدکنندگان اجازه میدهد تا بدون وقفههای طولانی به توسعه محصولات جدید پاسخ دهند، که این امر موجب استمرار فرآیند تولید و کاهش زمان تحویل میشود.

اتوماسیون و یکپارچهسازی

یکپارچهسازی دستگاههای برش لیزر فایبر با سیستمهایی مانند برنامهریزی منابع سازمانی (ERP) و سیستمهای اجرای تولید (MES) موجب افزایش کارایی عملیاتی میشود. این یکپارچگی امکان جمعآوری دادهها به صورت بلادرنگ و رصد تولید را فراهم کرده و باعث بهینهسازی جریان کاری و ارتقای بهرهوری کلی در محیطهای تولیدی میگردد.

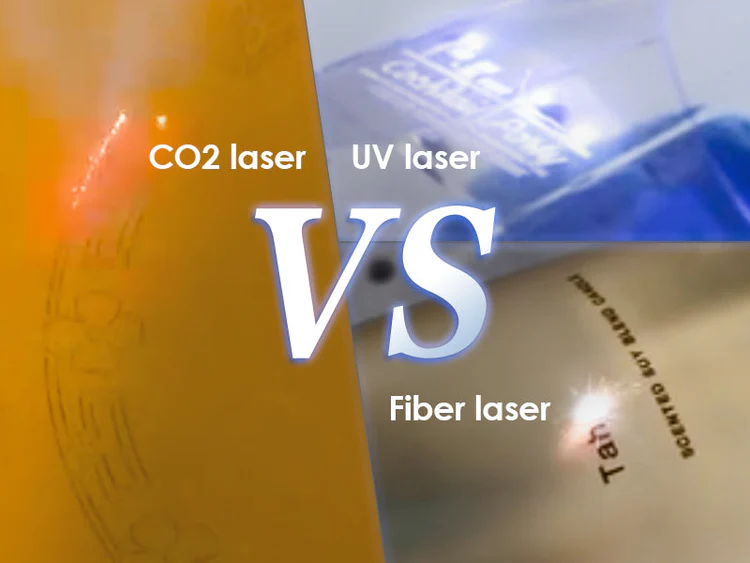

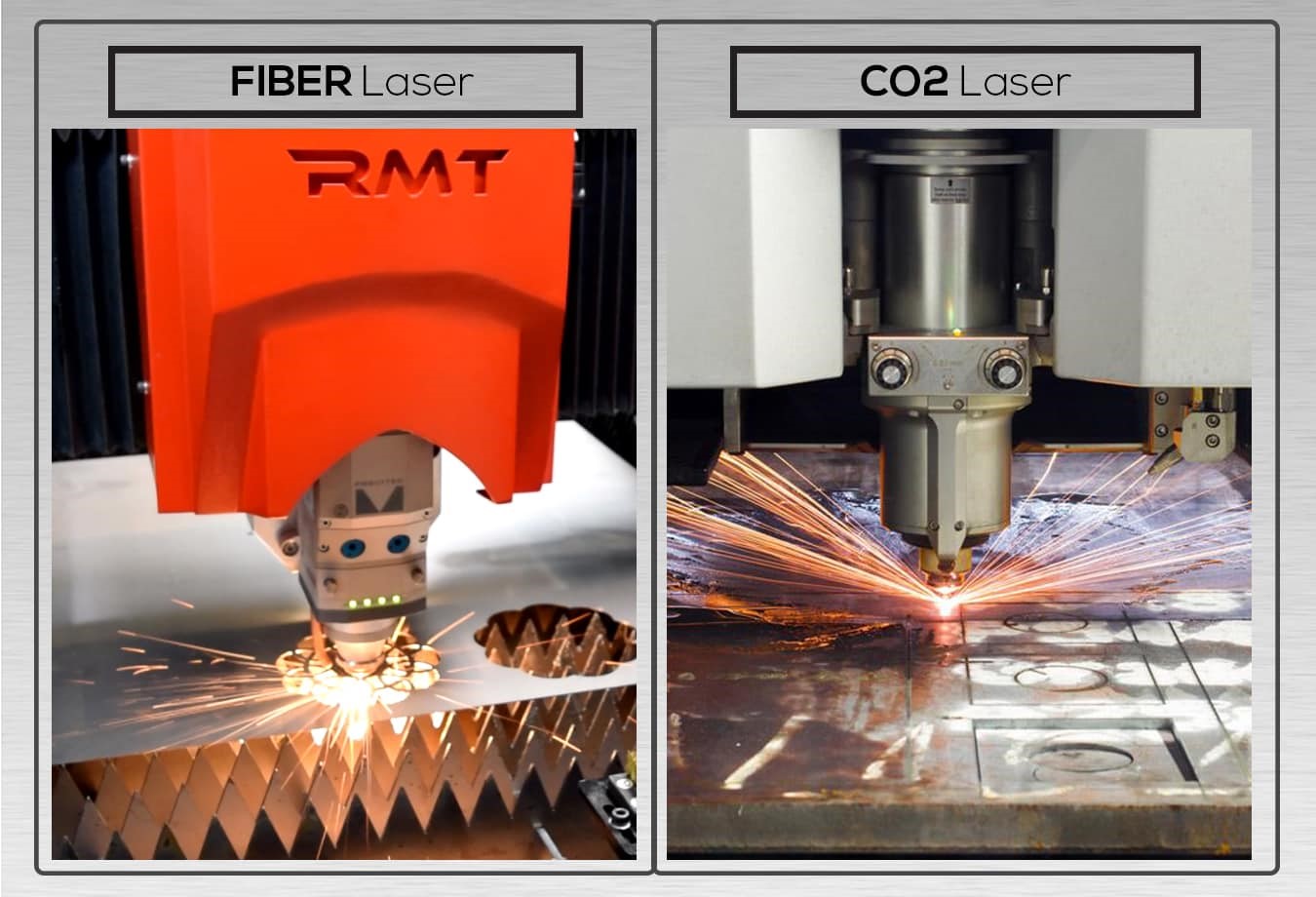

مقایسه لیزر فایبر با لیزر CO₂

بازدهی برش و سازگاری با مواد

لیزرهای فایبر از بازدهی بالاتری برخوردارند و حدود ۳۰ تا ۴۰ درصد از انرژی الکتریکی را به انرژی لیزر تبدیل میکنند؛ این امر منجر به کاهش هزینههای عملیاتی و تولید حرارت کمتر در حین فرآیند برش میشود. در مقابل، لیزرهای CO₂ تنها حدود ۱۰ تا ۱۵ درصد بازدهی تبدیل دارند که منجر به مصرف انرژی بیشتر و افزایش هزینههای بهرهبرداری میگردد.

طول موج لیزر فایبر در حدود ۱٫۰۶ میکرومتر است که آن را برای برش فلزات بازتابنده مانند استیل ضدزنگ، آلومینیوم و برنج بسیار مناسب میسازد. در حالی که لیزرهای CO₂ با طول موجی در حدود ۱۰٫۶ میکرومتر، برای مواد غیر فلزی مانند چوب و پلاستیک مناسبتر هستند و در مواجهه با فلزات بازتابنده کارایی پایینی دارند.

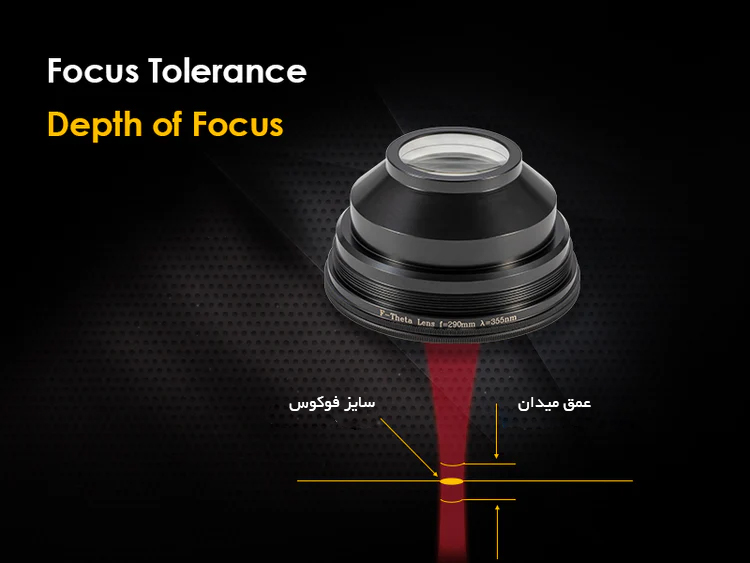

کیفیت پرتو و دقت برش

لیزرهای فایبر کیفیت پرتو بالاتری دارند که با فاکتور M² پایین مشخص میشود و امکان تمرکز پرتو بر نقطهای بسیار کوچک را فراهم میسازد. این موضوع باعث ایجاد برشهای تمیز و دقیق، بهویژه در مواد نازک، میشود. در مقابل، لیزرهای CO₂ دارای کیفیت پرتو پایینتری هستند که دقت و کیفیت برش، بهویژه در طرحهای پیچیده یا مواد نازک را تحت تأثیر قرار میدهد.

نگهداری و دوام

از نظر نگهداری، لیزرهای فایبر بسیار مقاومتر هستند. آنها فاقد آینهها و لنزهایی هستند که نیاز به تنظیم و تمیزکاری مکرر دارند، و این ویژگی منجر به کاهش نیاز به تعمیرات و افزایش دوام سیستم میشود. در حالی که لیزرهای CO₂ نیاز به نگهداری منظم دارند و به دلیل وجود اجزای نوری و گاز مصرفی، هزینههای نگهداری و شارژ مجدد گاز را نیز به همراه دارند.

هزینه اولیه و ارزش بلندمدت

اگرچه هزینه خرید اولیه لیزرهای فایبر نسبت به CO₂ بیشتر است، اما هزینههای عملیاتی پایینتر، بازدهی انرژی بالاتر، و سرعت برش بیشتر باعث میشود در بلندمدت به گزینهای مقرونبهصرفهتر، بهویژه در تولیدات حجیم فلزی، تبدیل شوند. لیزرهای CO₂ ممکن است در ابتدا ارزانتر باشند، اما در طول زمان هزینههای بیشتری را به دلیل بهرهوری پایین و نیاز به تعمیرات تحمیل میکنند.

روندهای آینده

آینده فناوری لیزر فایبر با پیشرفتهای چشمگیر در صنایع مختلف، بهویژه خودروسازی، همراه خواهد بود. با یکپارچهسازی فناوری لیزر در فرآیندهای تولید، انتظار میرود سرعت، دقت و توانایی طراحی افزایش یافته و امکان تولید قطعات پیچیده با دقت بینظیر فراهم شود.

نوآوریهای صنعت خودرو

در صنعت خودروسازی، لیزرهای فایبر با تسهیل جوشکاری و برش ورقهای فلزی با اشکال خاص، روشهای تولید را متحول کردهاند. این قابلیت به بهبود کیفیت ظاهری و مونتاژ قطعات خودرو کمک میکند. همچنین، ترکیب کامپوزیتهای جذبکننده گرما با فناوری لیزر، دقت بالاتری در همراستاسازی قطعات به وجود میآورد که به بهینهسازی فرآیند تولید منجر میشود.

کاربردهای صنعتی گستردهتر

فراتر از خودروسازی، لیزرهای فایبر در صنایعی مانند هوافضا، سازههای فولادی و تجهیزات پزشکی نیز کاربرد فزایندهای خواهند داشت. این فناوری نه تنها در برش، جوشکاری و سوراخکاری سنتی، بلکه در روشهای نوینی مانند تولید افزایشی (Additive Manufacturing) نیز کاربرد دارد. این روشها امکان تولید ساختارهای پیچیده برای طراحیهای سبکوزن و بهینهسازی مصرف سوخت را فراهم میسازند.

پیشبینی رشد بازار

بازار فناوری لیزر، بهویژه لیزر فایبر، پیشبینی میشود تا سال ۲۰۲۳ به ارزش ۳.۴۹ میلیارد دلار برسد و با نرخ رشد سالانه مرکب (CAGR) حدود ۸.۳ درصد در سالهای آینده به رشد خود ادامه دهد. این رشد تحت تأثیر تقاضای فزاینده برای فرآیندهای تولید با دقت بالا و گسترش مداوم کاربردهای لیزر در صنایع کوچک و بزرگ است.

سخن آخر

ماشینهای لیزر فایبر به دلیل دقت بالا، بهرهوری انرژی مناسب، و نگهداری آسان، جایگاه ویژهای در صنایع پیشرفته پیدا کردهاند. در مقایسه با فناوریهای سنتی مانند لیزر CO2، لیزرهای فایبر توانایی بیشتری در برش فلزات بازتابدهنده مانند استیل و آلومینیوم دارند و به دلیل بازده بالاتر، هزینههای عملیاتی کمتری دارند. هرچند قیمت اولیه آنها بیشتر است، اما در بلندمدت با کاهش مصرف انرژی و نیاز کمتر به تعمیرات، به گزینهای اقتصادی و پایدار تبدیل میشوند.

کاربرد گسترده این فناوری در صنایعی همچون خودروسازی، هوافضا، پزشکی و تولیدات دقیق، نشاندهنده توان بالای آن در پاسخگویی به نیازهای پیچیده تولیدی است. همچنین، با گسترش اتوماسیون و تکنولوژیهای نوظهور مانند تولید افزایشی، انتظار میرود کاربردهای لیزر فایبر در آینده افزایش یابد و نقش کلیدیتری در بهبود کیفیت، سرعت و انعطافپذیری تولید ایفا کند.