-

عینک محافظ لیزر Q0024 شفافیت 95%

1 × تومان 6.280.000

عینک محافظ لیزر Q0024 شفافیت 95%

1 × تومان 6.280.000 -

عینک محافظ لیزر فایبر M11

1 × تومان 641.000

عینک محافظ لیزر فایبر M11

1 × تومان 641.000 -

عینک محافظ لیزر فایبر M07

1 × تومان 290.000

عینک محافظ لیزر فایبر M07

1 × تومان 290.000 -

عینک محافظ لیزر فایبر M09

1 × تومان 379.000

عینک محافظ لیزر فایبر M09

1 × تومان 379.000 -

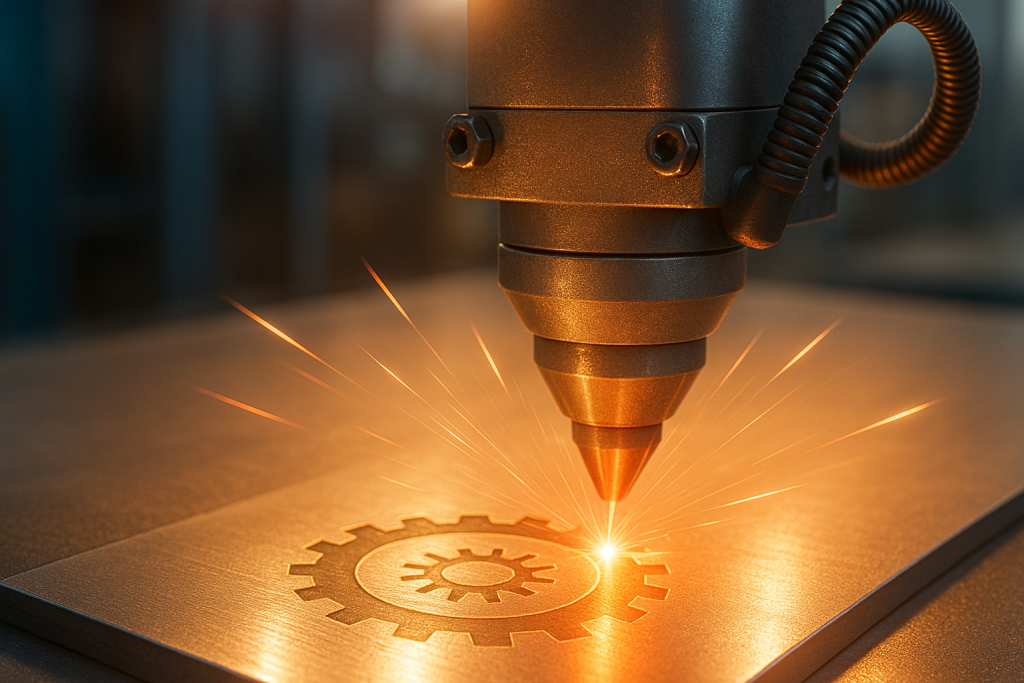

لنز 300*300 فایبر مدل JGzoe

1 × تومان 16.132.000

لنز 300*300 فایبر مدل JGzoe

1 × تومان 16.132.000

مجموع: تومان 23.722.000